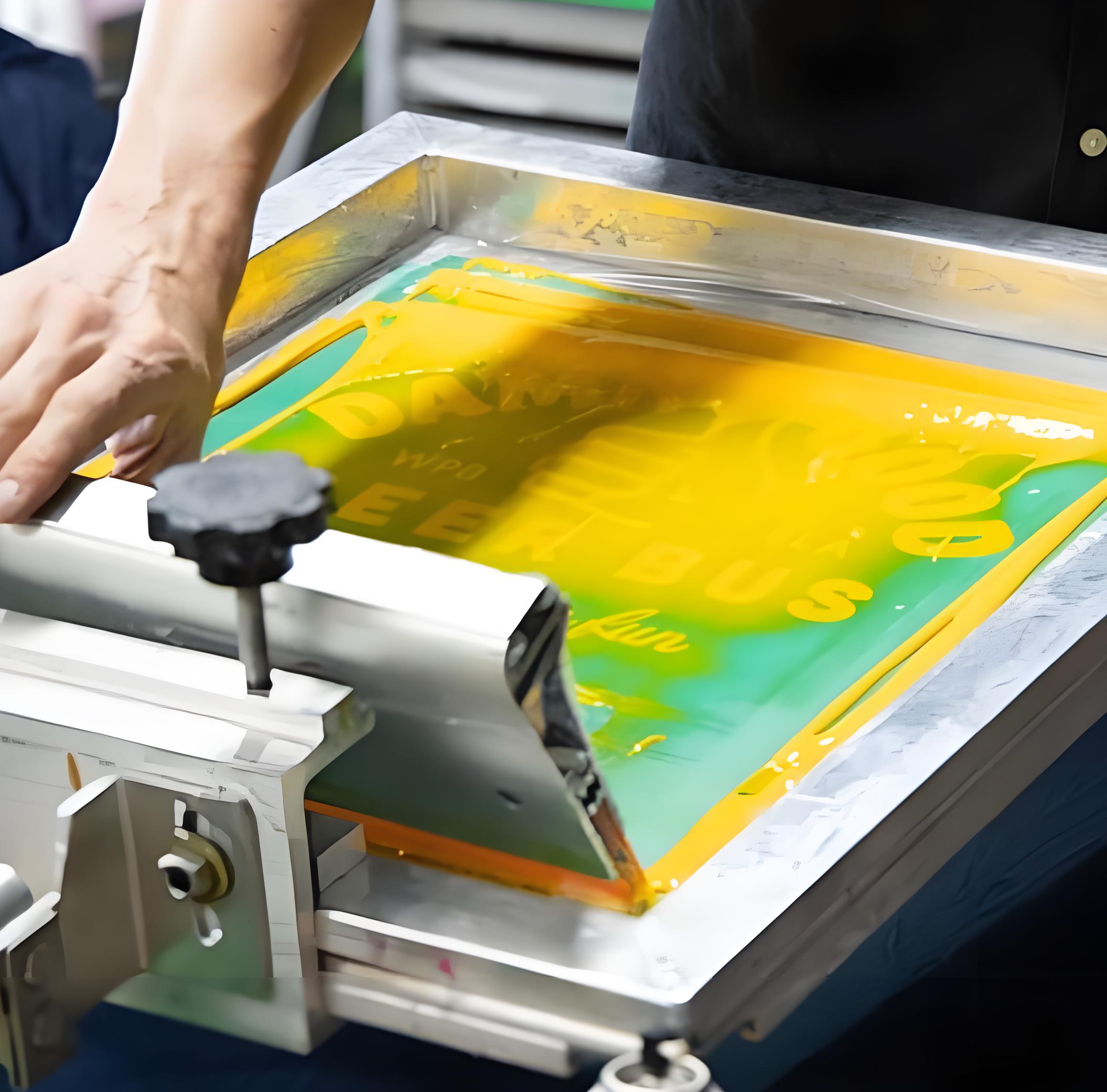

דיו פלסטיזול, כחומר חשוב בתעשיית הדפוס, נמצא בשימוש נרחב על מצעים שונים כגון חולצות טריקו, בלונים ובדי קנבס. עם זאת, סדקים בדיו הם בעיה נפוצה ומתסכלת במהלך השימוש. מאמר זה יעמיק בגורמים לסדקים בדיו פלסטיסול ויספק פתרונות מקיפים המתמקדים במילת המפתח "תיקון סדקים בדיו פלסטיסול".

תוֹכֶן הָעִניָנִים

א. סקירה כללית של סדקים בדיו פלסטיסול

סדקים בדיו פלסטיסול מתייחסים לסדקים עדינים המופיעים על פני השטח או בתוך הדיו לאחר הייבוש. סדקים אלה לא רק משפיעים על איכות המראה של המוצר המודפס, אלא גם עלולים להפחית את עמידותו ואת ערך השוק שלו. לכן, הבנת הגורמים לסדקים ומציאת פתרונות יעילים הם קריטיים.

II. ניתוח גורמים לסדקים בדיו פלסטיסול

- בעיות בניסוח דיוניסוח הדיו הוא גורם מפתח המשפיע על ביצועי הסדיקה שלו. אם הפרופורציות של רכיבים כגון שרפים, פלסטייזרים ופיגמנטים בדיו אינן נכונות, או אם נעשה שימוש בתוספים לא מתאימים, הדבר עלול להוביל לסדיקה של הדיו במהלך תהליך הייבוש.

- תנאי ריפוי לא מתאימיםלטמפרטורת וזמן הייבוש יש השפעה ישירה על ביצועי הסדיקה של דיו פלסטיסול. אם טמפרטורת הייבוש נמוכה מדי או שזמן הייבוש קצר מדי, הדיו עלול לא להתייבש במלואו, מה שיוביל ללחץ פנימי מוגזם ובכך לגרום לסדיקה.

- תאימות ירודה של מצעלמצעים שונים יש יכולות ספיחה ותאימות שונות עם דיו פלסטיסול. אם הדיו אינו תואם היטב למצע, ייתכן שהדיו לא ייקשר היטב למצע במהלך תהליך הייבוש, מה שיוביל להופעת סדקים.

- אחסון ושימוש לא נכונים בדיוביצועי הדיו יכולים להיות מושפעים מגורמים סביבתיים כגון טמפרטורה ולחות במהלך האחסון והשימוש. חשיפה לאוויר למשך זמן ממושך עלולה להוביל לחמצון, מה שמגדיל גם את הסיכון לסדקים.

ג. פתרונות לסדיקה בדיו פלסטיסול

כדי לטפל בבעיית הסדיקה בדיו פלסטיסול, אנו יכולים להציע פתרונות יעילים מההיבטים הבאים.

- מטב את נוסחת הדיועל ידי התאמת הפרופורציות של רכיבים כגון שרפים, פלסטייזרים ופיגמנטים בדיו, או בחירת תוספים מתאימים יותר, ניתן לשפר את הגמישות ועמידות הדיו בפני סדקים. במקביל, יש לוודא שצמיגות הדיו, מהירות הייבוש וביצועי הריפוי שלו עומדים בדרישות ההדפסה. השתמשו באפשרויות האופטימליות שלנו. ניסוח דיו פלסטיסול!

- דיו פלסטיסול למטרות שונות עשוי להיות בעל ניסוחים שונים. לדוגמה, דיו להדפסה על חולצות טריקו עשוי לדרוש רחיצות ורכות טובות יותר; בעוד שדיו להדפסה על בלונים עשוי לדרוש הידבקות וגמישות חזקות יותר. לכן, בעת בחירת דיו, בחרו בהתאם לצורכי ההדפסה הספציפיים. מִנְהָג דיו להדפסת מסך פלסטיסול!

- שיפור תנאי הריפויעל ידי התאמת טמפרטורת וזמן הייבוש, נוכל להבטיח שהדיו יגיב באופן מלא במהלך תהליך הייבוש, מה שמפחית את הלחץ הפנימי ובכך מפחית את הסיכון לסדקים. בנוסף, שקלו להשתמש בציוד כגון אקדחי אוויר חם או תנורי אינפרא אדום כדי לשפר את יעילות הייבוש.

- שיפור תאימות המצעבעת בחירת מצע, יש לוודא את תאימותו הטובה עם הדיו. אם פני המצע חלקים או מחוספסים מדי, ניתן לבצע טיפול מקדים מתאים כגון שיוף או צבע יסוד כדי לשפר את הידבקות הדיו ואת יכולת הרטבה.

- אחסון ושימוש נאותים בדיויש להגן על הדיו מפני גורמים סביבתיים כגון טמפרטורה ולחות במהלך האחסון והשימוש. לפני השימוש, יש לערבב אותו היטב כדי למנוע חמצון עקב חשיפה ממושכת לאוויר. בנוסף, יש לבדוק באופן קבוע את איכות הדיו כדי לוודא שהוא עומד בדרישות ההדפסה.

- אם הדיו מרגיש מחוספס במהלך השימוש, ייתכן שהדבר נובע מחלקיקי פיגמנט גדולים או מפוזרים באופן לא אחיד בדיו. במקרה זה, ניתן לשפר את הדיו על ידי סינון או התאמת כמות חומר הפיזור כדי לשפר את החלקות והאחידות שלו.

IV. פתרונות מפורטים המתמקדים ב"סדקים בתיקון דיו פלסטיסול"

בהתייחס לבעיית הסדיקה בדיו פלסטיזול, הנה כמה פתרונות ספציפיים המסתובבים סביב מילת המפתח "תיקון סדקים בדיו פלסטיזול".

- השתמשו בפלסטייזרים עמידים בפני סדקיםהוספת כמויות מתאימות של פלסטייזרים עמידים לסדקים לדיו יכולה לשפר משמעותית את גמישותו ואת עמידותו לסדקים. פלסטייזרים אלה יכולים להיקשר היטב למולקולות שרף, להפחית את הלחץ הפנימי של הדיו ובכך להפחית את הסיכון לסדקים.

- לדוגמה, בעת הדפסת חולצות טריקו ונוצרים סדקים בדיו, נסו להוסיף כמות מתאימה של פלסטייזרים עמידים לסדקים לדיו ולהתאים את פרמטרי תהליך ההדפסה כגון הפחתת מהירות ההדפסה והגדלת זמן הייבוש כדי לשפר את תוצאות ההדפסה. במקביל, שקלו להשתמש במותגי או דגמי דיו בעלי עמידות טובה יותר לסדקים.

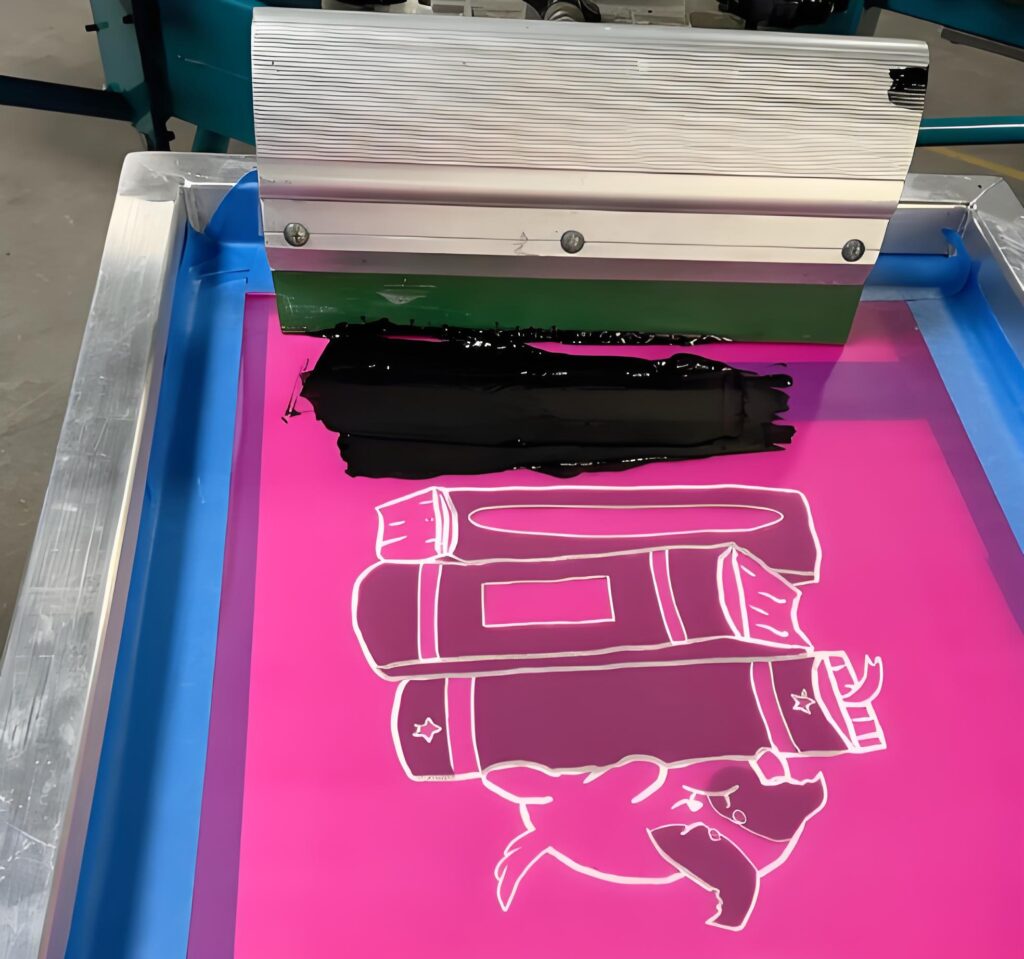

- התאמת פרמטרי תהליך ההדפסהלפרמטרים של תהליך ההדפסה יש גם השפעה חשובה על ביצועי הסדיקה של דיו פלסטיסול. על ידי התאמת פרמטרים כגון לחץ הדפסה, זווית מגב ומהירות, ניתן לייעל את אפקט העברת הדיו ואת ביצועי הריפוי, ובכך להפחית את הסיכון לסדיקה.

- בעת הדפסת בלונים, בשל חומרם הדק והניתן לעיוות, יש להקדיש תשומת לב מיוחדת להתאמת פרמטרי תהליך ההדפסה. לדוגמה, הפחתת לחץ ההדפסה יכולה למנוע חדירת דיו לתוך הבלון ולגרום לסדקים; בו זמנית, הגדלת זמן הייבוש מבטיחה שהדיו ייבוש מלא ויידבק לפני השטח של הבלון.

- שפר את חוזק ההדבקה בין דיו למצעשיטות טיפול מקדים כגון צביעה יסודית או שיוף יכולות לשפר את חוזק ההדבקה בין הדיו למצע, ולהפחית את הסיכון לסדקים. בנוסף, בחירת מותגי או דגמי דיו בעלי הידבקות טובה יותר יכולה לשפר את תוצאות ההדפסה.

- בעת הדפסה על קנבסים, בשל פני השטח המחוספסים והנקבוביים שלהם, יש להקדיש תשומת לב מיוחדת לחוזק ההדבקה בין הדיו לקנבס. ניתן להשתמש בפריימר כדי למלא את הנקבוביות על פני הבד ולהגביר את יכולת הרטיבות שלו; בו זמנית, בחירת דיו בעל הידבקות טובה יותר מבטיחה את איכות אפקט ההדפסה.

- תחזוקה שוטפת של ציוד הדפסהלמצב ציוד ההדפסה יש גם השפעה על ביצועי הסדיקה של דיו פלסטיסול. בלאי חמור או כוונון לא נכון של הציוד עלולים להוביל להעברת דיו לא אחידה או ליובש לקוי, מה שמגדיל את הסיכון לסדיקה. לכן, יש לתחזק ולתחזק באופן קבוע את ציוד ההדפסה כדי להבטיח שהוא במצב עבודה תקין.

- בעת תחזוקת ציוד הדפסה, יש להקדיש תשומת לב מיוחדת לניקוי והתאמה של רכיבים כגון מגבים, מסכים ותנורי חימום. יש לשמור על חדות המגבים ולהחליף אותם באופן קבוע; יש לנקות היטב את המסכים ולמנוע שריטות; יש לשמור על טמפרטורות יציבות של תנורי חימום ולמנוע בעיות של התחממות יתר או תת-חימום. על ידי תחזוקה ותחזוקה שוטפים של ציוד הדפסה, ניתן לנצל באופן מלא את אפקט העברת הדיו ואת ביצועי הייבוש, ולהפחית את הסיכון לסדקים.

V. מסקנה

סדקים בדיו פלסטיסול הם בעיה מורכבת ונפוצה שיש לטפל בה ממספר היבטים כגון ניסוח דיו, תנאי ריפוי, תאימות מצע ואחסון ושימוש בדיו. על ידי אופטימיזציה של ניסוח הדיו, שיפור תנאי הריפוי, שיפור תאימות המצע ואחסון ושימוש נכונים בדיו, נוכל להפחית ביעילות את הסיכון לסדקים בדיו פלסטיסול. יחד עם זאת, עבור צרכי הדפסה ספציפיים ומצבים בעייתיים, HONG RUISHENG יכולה גם... פתרונות דיו פלסטיסול בהתאמה אישית כדי להתמודד עם אתגרי הסדיקה בדיו פלסטיזול.