Inchiostro plastisol, as an important material in the printing industry, is widely used on various substrates such as T-shirts, balloons, and canvases. However, cracking in the ink is a common and frustrating problem during use. This article will delve into the causes of cracking in plastisol ink and provide comprehensive solutions focusing on the keyword “plastisol ink fix cracking”.

Sommario

I. Panoramica delle crepe nell'inchiostro plastisol

Le crepe nell'inchiostro plastisol si riferiscono a sottili crepe che compaiono sulla superficie o all'interno dell'inchiostro dopo la polimerizzazione. Queste crepe non solo influenzano la qualità dell'aspetto del prodotto stampato, ma possono anche ridurne la durata e il valore di mercato. Pertanto, è fondamentale comprendere le cause delle crepe e trovare soluzioni efficaci.

II. Analisi delle cause delle crepe nell'inchiostro plastisol

- Problemi di formulazione dell'inchiostroLa formulazione dell'inchiostro è un fattore chiave che influenza le sue prestazioni di cracking. Se le proporzioni di componenti come resine, plastificanti e pigmenti nell'inchiostro sono improprie o vengono utilizzati additivi non adatti, ciò potrebbe portare alla cracking dell'inchiostro durante il processo di polimerizzazione.

- Condizioni di stagionatura non idoneeLa temperatura e il tempo di polimerizzazione hanno un impatto diretto sulle prestazioni di cracking dell'inchiostro plastisol. Se la temperatura di polimerizzazione è troppo bassa o il tempo di polimerizzazione è troppo breve, l'inchiostro potrebbe non polimerizzare completamente, con conseguente stress interno eccessivo e quindi cracking.

- Scarsa compatibilità del substratoDiversi substrati hanno diverse capacità di adsorbimento e compatibilità con l'inchiostro plastisol. Se l'inchiostro non è ben compatibile con il substrato, l'inchiostro potrebbe non legarsi saldamente al substrato durante il processo di polimerizzazione, causando la formazione di crepe.

- Conservazione e uso impropri dell'inchiostroLe prestazioni dell'inchiostro possono essere influenzate da fattori ambientali come temperatura e umidità durante lo stoccaggio e l'uso. L'esposizione all'aria per un lungo periodo può portare all'ossidazione, aumentando anche il rischio di screpolature.

III. Soluzioni alle crepe nell'inchiostro plastisol

Per risolvere il problema delle crepe nell'inchiostro plastisol, possiamo proporre soluzioni efficaci tenendo conto dei seguenti aspetti.

- Ottimizzare la formulazione dell'inchiostroBy adjusting the proportions of components such as resins, plasticizers, and pigments in the ink, or selecting more suitable additives, the flexibility and crack resistance of the ink can be improved. At the same time, ensure that the ink’s viscosity, drying speed, and curing performance meet printing requirements. Use our optimized plastisol ink formulation!

- Gli inchiostri plastisol per scopi diversi possono avere formulazioni diverse. Ad esempio, gli inchiostri per la stampa di T-shirt potrebbero richiedere una migliore lavabilità e morbidezza; mentre gli inchiostri per la stampa di palloncini potrebbero richiedere una maggiore aderenza ed elasticità. Pertanto, quando si seleziona l'inchiostro, scegliere in base alle specifiche esigenze di stampa. Custom Screen printing ink plastisol!

- Migliorare le condizioni di stagionaturaRegolando la temperatura e il tempo di polimerizzazione, possiamo garantire che l'inchiostro reagisca completamente durante il processo di polimerizzazione, riducendo lo stress interno e quindi il rischio di screpolature. Inoltre, prendi in considerazione l'utilizzo di attrezzature come pistole ad aria calda o riscaldatori a infrarossi per migliorare l'efficienza di polimerizzazione.

- Migliorare la compatibilità del substratoQuando si seleziona un substrato, assicurarsi che sia ben compatibile con l'inchiostro. Se la superficie del substrato è troppo liscia o ruvida, è possibile eseguire un pretrattamento appropriato, come la carteggiatura o l'applicazione di primer, per migliorare l'adesione e la bagnabilità dell'inchiostro.

- Conservazione e utilizzo corretti dell'inchiostroL'inchiostro deve essere protetto da fattori ambientali quali temperatura e umidità durante lo stoccaggio e l'uso. Prima dell'uso, deve essere accuratamente miscelato per evitare l'ossidazione dovuta all'esposizione prolungata all'aria. Inoltre, controllare regolarmente la qualità dell'inchiostro per assicurarsi che soddisfi i requisiti di stampa.

- Se l'inchiostro risulta ruvido durante l'uso, potrebbe essere dovuto a particelle di pigmento grandi o disperse in modo non uniforme nell'inchiostro. In questo caso, l'inchiostro può essere migliorato filtrandolo o regolando la quantità di disperdente per migliorarne la scorrevolezza e l'uniformità.

IV. Soluzioni dettagliate incentrate sulla “fissazione delle crepe dell’inchiostro plastisol”

Per affrontare il problema delle crepe nell'inchiostro plastisol, ecco alcune soluzioni specifiche che ruotano attorno alla parola chiave principale "riparazione delle crepe nell'inchiostro plastisol".

- Utilizzare plastificanti resistenti alle crepeAggiungere quantità appropriate di plastificanti anti-crepa all'inchiostro può migliorare significativamente la sua flessibilità e resistenza alle crepe. Questi plastificanti possono legarsi saldamente alle molecole di resina, riducendo lo stress interno dell'inchiostro e quindi riducendo il rischio di crepe.

- Ad esempio, quando si stampano magliette e si verificano screpolature nell'inchiostro, provare ad aggiungere una quantità appropriata di plastificanti resistenti alle crepe all'inchiostro e regolare i parametri del processo di stampa, come la riduzione della velocità di stampa e l'aumento del tempo di polimerizzazione, per migliorare i risultati di stampa. Allo stesso tempo, prendere in considerazione l'utilizzo di marche o modelli di inchiostro con una migliore resistenza alle crepe.

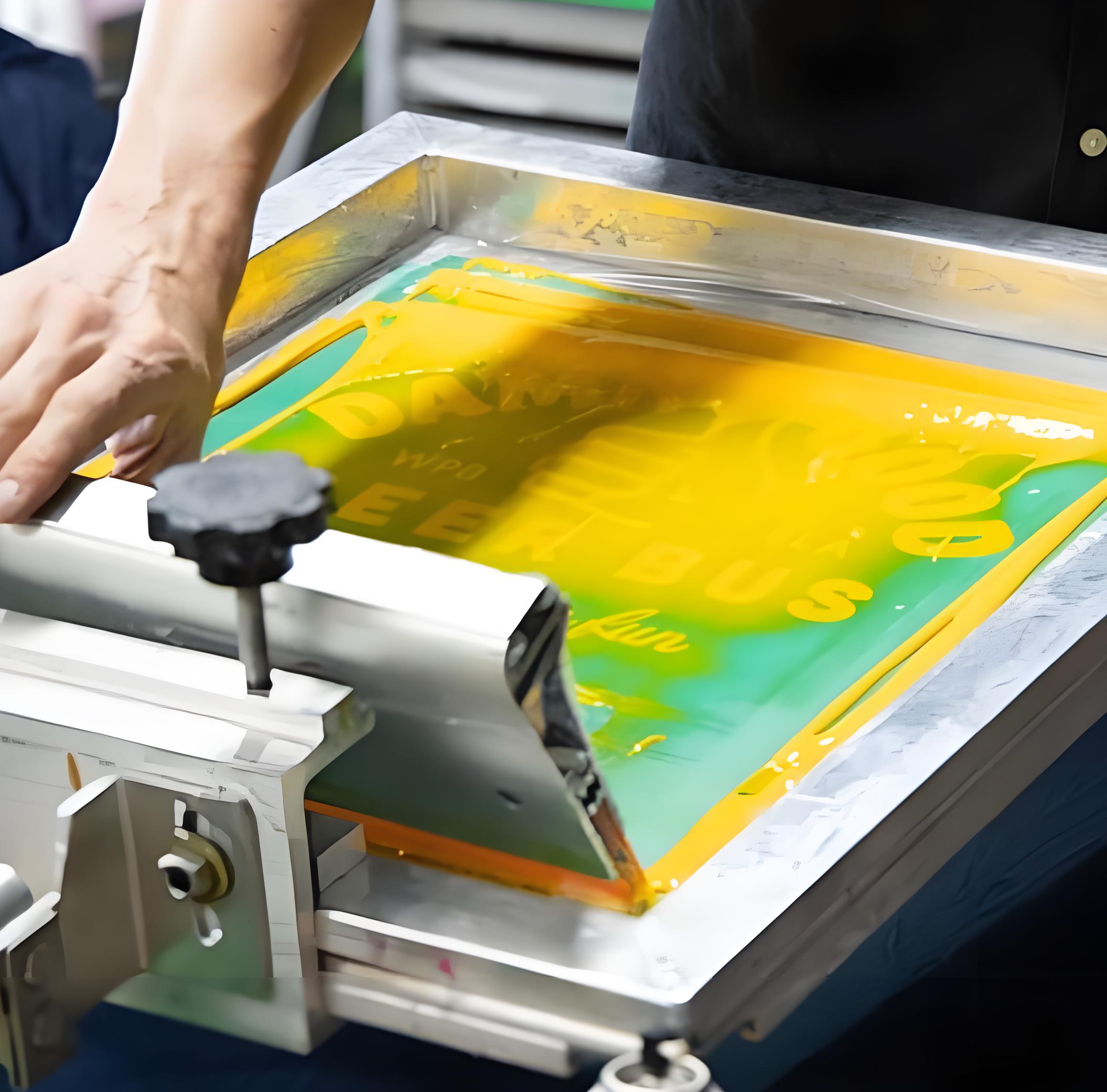

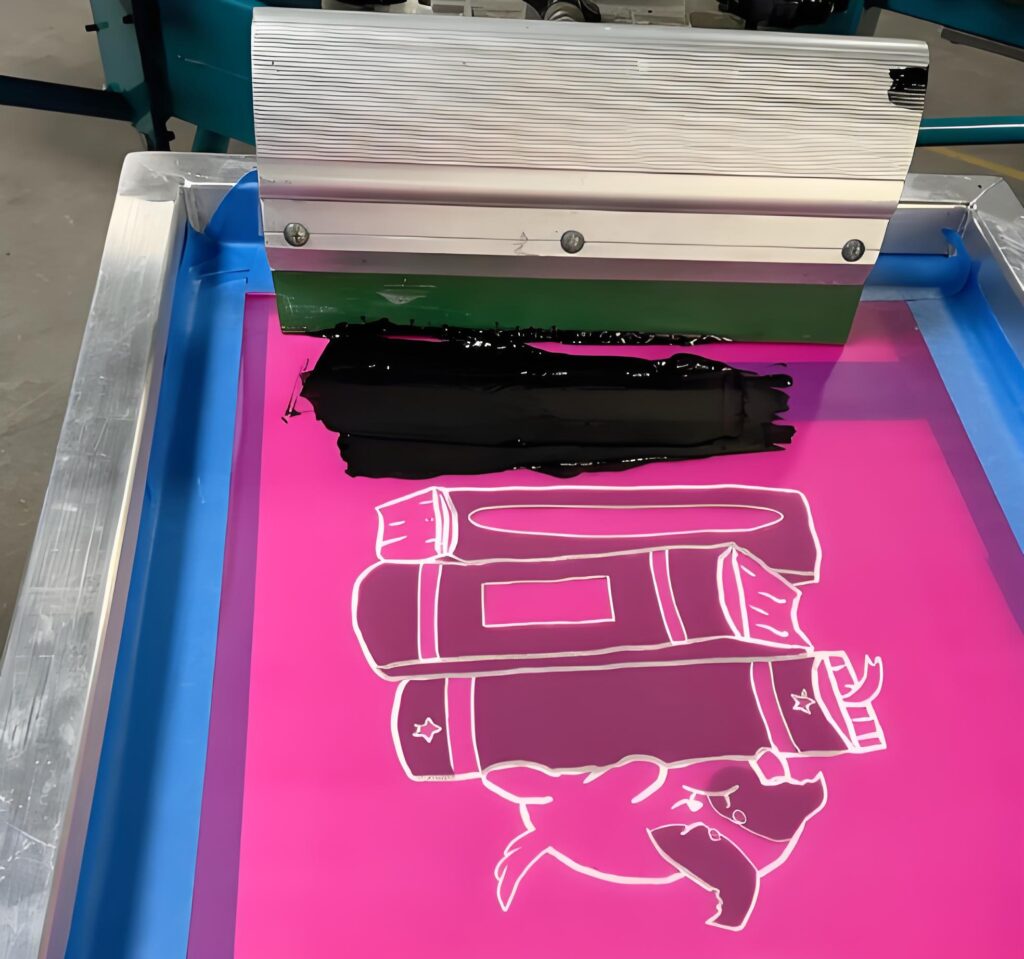

- Regola i parametri del processo di stampaAnche i parametri del processo di stampa hanno un impatto importante sulle prestazioni di cracking dell'inchiostro plastisol. Regolando parametri come pressione di stampa, angolo della racla e velocità, l'effetto di trasferimento dell'inchiostro e le prestazioni di polimerizzazione possono essere ottimizzati, riducendo il rischio di cracking.

- Quando si stampano palloncini, a causa del loro materiale sottile e deformabile, si dovrebbe prestare particolare attenzione alla regolazione dei parametri del processo di stampa. Ad esempio, la riduzione della pressione di stampa può impedire all'inchiostro di penetrare all'interno del palloncino e causare crepe; contemporaneamente, l'aumento del tempo di polimerizzazione assicura che l'inchiostro polimerizzi completamente e aderisca alla superficie del palloncino.

- Migliora la forza di legame tra inchiostro e substratoMetodi di pretrattamento come primer o carteggiatura possono migliorare la forza di legame tra l'inchiostro e il substrato, riducendo il rischio di screpolature. Inoltre, la scelta di marche o modelli di inchiostro con una migliore adesione può migliorare i risultati di stampa.

- Quando si stampa su tele, a causa della loro superficie ruvida e porosa, bisogna prestare particolare attenzione alla forza di legame tra l'inchiostro e la tela. Il primer può essere utilizzato per riempire i pori sulla superficie della tela e aumentarne la bagnabilità; allo stesso tempo, la scelta di un inchiostro con una migliore adesione assicura la qualità dell'effetto di stampa.

- Mantenere regolarmente l'attrezzatura di stampaAnche le condizioni dell'attrezzatura di stampa hanno un impatto sulle prestazioni di cracking dell'inchiostro plastisol. Una grave usura o una regolazione impropria dell'attrezzatura possono causare un trasferimento di inchiostro non uniforme o una scarsa polimerizzazione, aumentando il rischio di cracking. Pertanto, sottoporre regolarmente a manutenzione e assistenza l'attrezzatura di stampa per garantire che sia in buone condizioni di funzionamento.

- Durante la manutenzione delle apparecchiature di stampa, occorre prestare particolare attenzione alla pulizia e alla regolazione di componenti quali racle, retini e riscaldatori. Le racle devono essere tenute affilate e sostituite regolarmente; i retini devono essere puliti a fondo ed evitati graffi; i riscaldatori devono mantenere temperature stabili ed evitare problemi di surriscaldamento o sottoriscaldamento. Con una regolare manutenzione e assistenza delle apparecchiature di stampa, l'effetto di trasferimento dell'inchiostro e le prestazioni di polimerizzazione possono essere sfruttati appieno, riducendo il rischio di crepe.

V. Conclusione

Cracking in plastisol ink is a complex and common problem that needs to be addressed from multiple aspects such as ink formulation, curing conditions, substrate compatibility, and ink storage and use. By optimizing ink formulation, improving curing conditions, enhancing substrate compatibility, and properly storing and using ink, we can effectively reduce the risk of cracking in plastisol ink. At the same time, for specific printing needs and problem situations, HONG RUISHENG can also custom plastisol ink solutions to address the challenges of cracking in plastisol ink.