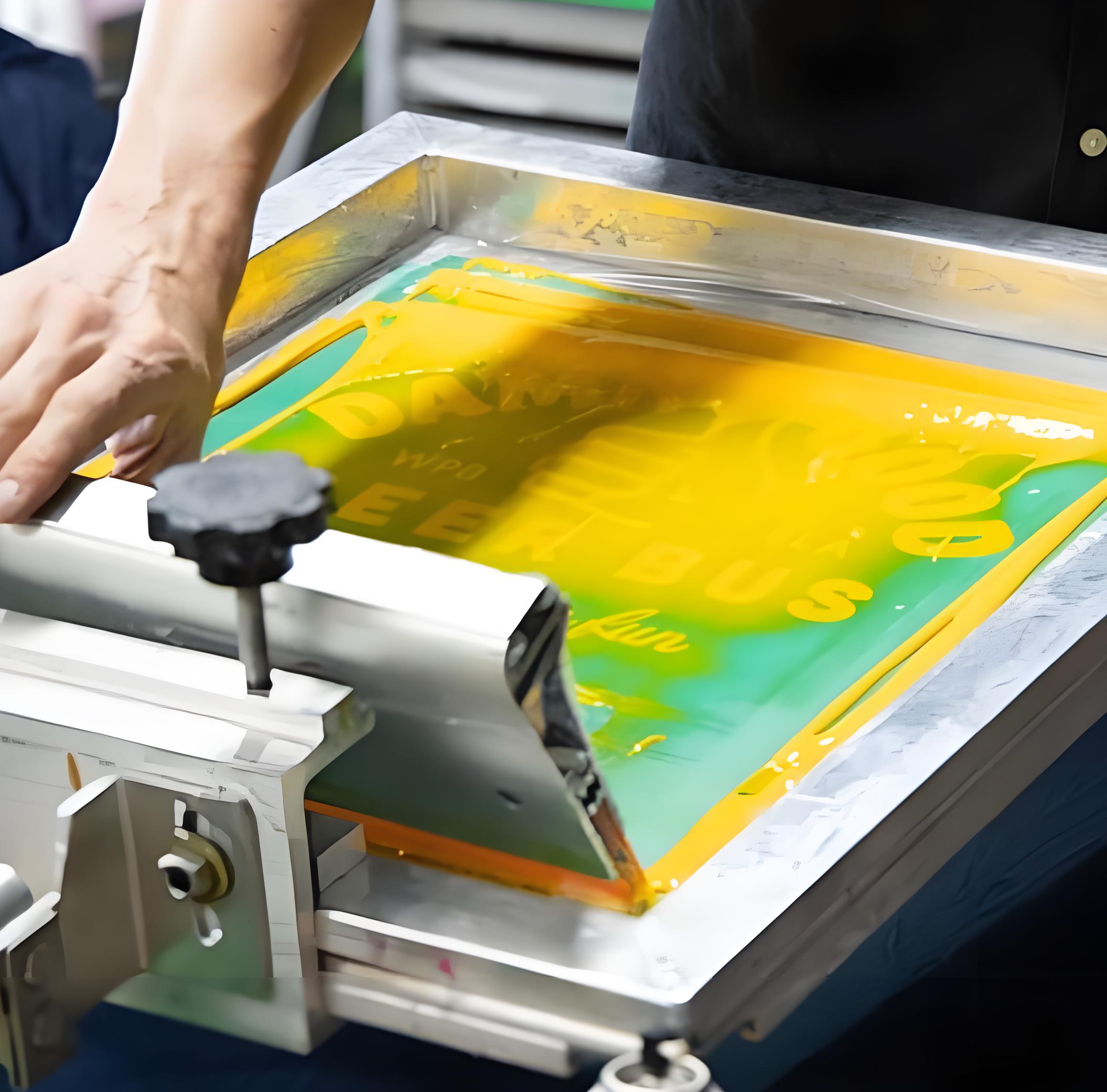

Plastisol mürekkepBaskı endüstrisinde önemli bir malzeme olan plastisol, tişört, balon ve kanvas gibi çeşitli yüzeylerde yaygın olarak kullanılmaktadır. Ancak, mürekkepte çatlama, kullanım sırasında yaygın ve sinir bozucu bir sorundur. Bu makale, plastisol mürekkebinde çatlamanın nedenlerini inceleyecek ve "plastisol mürekkep çatlamasını giderme" anahtar kelimesine odaklanarak kapsamlı çözümler sunacaktır.

İçindekiler

I. Plastisol Mürekkebindeki Çatlamalara Genel Bakış

Plastisol mürekkebindeki çatlama, kürlemeden sonra mürekkebin yüzeyinde veya içinde oluşan ince çatlakları ifade eder. Bu çatlaklar yalnızca basılı ürünün görünüm kalitesini etkilemekle kalmaz, aynı zamanda dayanıklılığını ve piyasa değerini de azaltabilir. Bu nedenle, çatlamanın nedenlerini anlamak ve etkili çözümler bulmak çok önemlidir.

II. Plastisol Mürekkebinde Çatlama Nedenlerinin Analizi

- Mürekkep Formülasyonu SorunlarıMürekkebin formülü çatlama performansını etkileyen önemli bir faktördür. Mürekkepteki reçineler, plastikleştiriciler ve pigmentler gibi bileşenlerin oranları uygun değilse veya uygun olmayan katkı maddeleri kullanılırsa, kürleme işlemi sırasında mürekkebin çatlamasına yol açabilir.

- Uygunsuz Kürleme KoşullarıKürleme sıcaklığı ve süresi, plastisol mürekkebinin çatlama performansı üzerinde doğrudan bir etkiye sahiptir. Kürleme sıcaklığı çok düşükse veya kürleme süresi çok kısaysa, mürekkep tam olarak kürlenmeyebilir ve bu da aşırı iç gerilime ve dolayısıyla çatlamaya neden olabilir.

- Zayıf Alt Tabaka UyumluluğuFarklı substratların plastisol mürekkebiyle değişen adsorpsiyon kapasiteleri ve uyumlulukları vardır. Mürekkep substratla iyi uyumlu değilse, mürekkep kürleme işlemi sırasında substrata sıkıca bağlanmayabilir ve bu da çatlama oluşumuna yol açabilir.

- Mürekkebin Uygunsuz Depolanması ve KullanımıMürekkebin performansı, depolama ve kullanım sırasında sıcaklık ve nem gibi çevresel faktörlerden etkilenebilir. Uzun süre havaya maruz kalması oksidasyona yol açabilir ve ayrıca çatlama riskini artırabilir.

III. Plastisol Mürekkebindeki Çatlamalara Çözümler

Plastisol mürekkeplerinde oluşan çatlama sorununu gidermek için aşağıdaki açılardan etkili çözümler önerebiliriz.

- Mürekkep Formülasyonunu Optimize EdinMürekkepteki reçineler, plastikleştiriciler ve pigmentler gibi bileşenlerin oranlarını ayarlayarak veya daha uygun katkı maddeleri seçerek, mürekkebin esnekliği ve çatlama direnci artırılabilir. Aynı zamanda, mürekkebin viskozitesinin, kuruma hızının ve kürlenme performansının baskı gereksinimlerini karşıladığından emin olun. Optimize edilmiş ürünümüzü kullanın. plastisol mürekkep formülasyonu!

- Farklı amaçlar için kullanılan Plastisol mürekkepleri farklı formülasyonlara sahip olabilir. Örneğin, tişört baskısı için kullanılan mürekkepler daha iyi yıkanabilirlik ve yumuşaklık gerektirebilirken; balon baskısı için kullanılan mürekkepler daha güçlü yapışma ve elastikiyet gerektirebilir. Bu nedenle, mürekkep seçerken belirli baskı ihtiyaçlarına göre seçim yapın. Gelenek Serigrafi mürekkebi plastisol!

- Kürleme Koşullarını İyileştirinKürleme sıcaklığını ve süresini ayarlayarak, mürekkebin kürleme işlemi sırasında tam olarak reaksiyona girmesini sağlayabilir, böylece iç stresi azaltabilir ve böylece çatlama riskini azaltabiliriz. Ayrıca, kürleme verimliliğini artırmak için sıcak hava tabancaları veya kızılötesi ısıtıcılar gibi ekipmanlar kullanmayı düşünün.

- Alt Tabaka Uyumluluğunu GeliştirinBir alt tabaka seçerken, mürekkeple iyi uyumlu olduğundan emin olun. Alt tabaka yüzeyi çok pürüzsüz veya pürüzlüyse, mürekkebin yapışmasını ve ıslanabilirliğini iyileştirmek için zımparalama veya astarlama gibi uygun ön işlem yapılabilir.

- Mürekkebin Uygun Şekilde Saklanması ve KullanımıMürekkep, depolama ve kullanım sırasında sıcaklık ve nem gibi çevresel faktörlerden korunmalıdır. Kullanmadan önce, havaya uzun süre maruz kalma nedeniyle oksidasyonu önlemek için iyice karıştırılmalıdır. Ayrıca, baskı gereksinimlerini karşıladığından emin olmak için mürekkebin kalitesini düzenli olarak kontrol edin.

- Mürekkep kullanım sırasında pürüzlü hissediliyorsa, bunun nedeni mürekkepteki büyük veya eşit olmayan şekilde dağılmış pigment parçacıkları olabilir. Bu durumda, mürekkep filtrelenerek veya dağıtıcı miktarı ayarlanarak pürüzsüzlüğü ve tekdüzeliği artırılabilir.

IV. “Plastisol Mürekkep Çatlaklarını Onarma” Konusuna Odaklanan Ayrıntılı Çözümler

Plastisol mürekkebindeki çatlama sorununu ele alarak, odak anahtar kelimesi olan "plastisol mürekkep çatlamaları giderir" etrafında dönen bazı özel çözümler şunlardır.

- Çatlamaya Dayanıklı Plastikleştiriciler KullanınMürekkebe uygun miktarda çatlamaya dayanıklı plastikleştiriciler eklemek, esnekliğini ve çatlama direncini önemli ölçüde iyileştirebilir. Bu plastikleştiriciler reçine molekülleriyle sıkı bir şekilde bağlanabilir, mürekkebin iç stresini azaltır ve böylece çatlama riskini azaltır.

- Örneğin, tişört basarken mürekkepte çatlama meydana geldiğinde, mürekkebe uygun miktarda çatlamaya dayanıklı plastikleştirici eklemeyi deneyin ve baskı hızını azaltma ve kürleme süresini artırma gibi baskı süreci parametrelerini ayarlayarak baskı sonuçlarını iyileştirin. Aynı zamanda, daha iyi çatlama direncine sahip mürekkep markalarını veya modellerini kullanmayı düşünün.

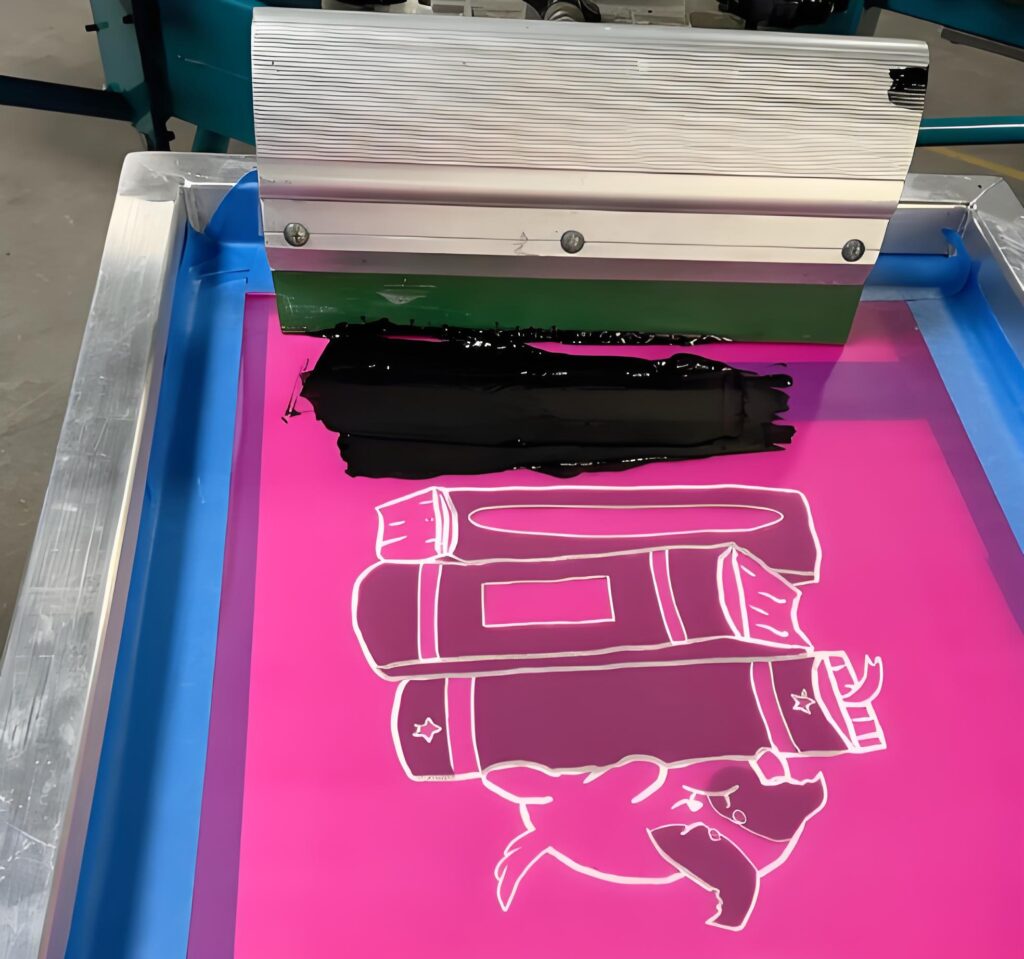

- Baskı İşlemi Parametrelerini AyarlayınBaskı işlemi parametrelerinin plastisol mürekkebinin çatlama performansı üzerinde de önemli bir etkisi vardır. Baskı basıncı, silecek açısı ve hız gibi parametreler ayarlanarak mürekkep transfer etkisi ve kürleme performansı optimize edilebilir ve çatlama riski azaltılabilir.

- Balonlar basıldığında, ince ve deforme olabilen malzemeleri nedeniyle baskı süreci parametrelerinin ayarlanmasına özel dikkat gösterilmelidir. Örneğin, baskı basıncını azaltmak mürekkebin balonun içine nüfuz etmesini ve çatlamaya neden olmasını önleyebilir; aynı anda, kürleme süresini artırmak mürekkebin tamamen kürlenmesini ve balon yüzeyine yapışmasını sağlar.

- Mürekkep ve Alt Tabaka Arasındaki Bağlanma Gücünü ArtırınAstarlama veya zımparalama gibi ön işlem yöntemleri, mürekkep ile alt tabaka arasındaki bağlanma gücünü artırarak çatlama riskini azaltabilir. Ayrıca, daha iyi yapışma özelliğine sahip mürekkep markaları veya modelleri seçmek baskı sonuçlarını iyileştirebilir.

- Tuvaller üzerine baskı yaparken, pürüzlü ve gözenekli yüzeyleri nedeniyle mürekkep ile tuval arasındaki bağ gücüne özel dikkat gösterilmelidir. Tuval yüzeyindeki gözenekleri doldurmak ve ıslanabilirliğini artırmak için astar kullanılabilir; aynı zamanda daha iyi yapışma özelliğine sahip mürekkep seçmek baskı efektinin kalitesini garanti eder.

- Baskı Ekipmanını Düzenli Olarak Bakımını YapınBaskı ekipmanının durumu da plastisol mürekkebinin çatlama performansı üzerinde etkilidir. Ekipmanın aşırı aşınması veya uygunsuz ayarlanması, düzensiz mürekkep transferine veya zayıf kürlenmeye yol açarak çatlama riskini artırabilir. Bu nedenle, baskı ekipmanının iyi çalışma koşullarında olduğundan emin olmak için düzenli olarak bakımını ve servisini yapın.

- Baskı ekipmanının bakımı yapılırken, silecek, ekran ve ısıtıcı gibi bileşenlerin temizliğine ve ayarlanmasına özel dikkat gösterilmelidir. Sileceklerin keskin tutulması ve düzenli olarak değiştirilmesi gerekir; ekranlar iyice temizlenmeli ve çizilmeleri önlenmelidir; ısıtıcılar sabit sıcaklıkları korumalı ve aşırı ısınma veya yetersiz ısınma sorunlarından kaçınmalıdır. Baskı ekipmanının düzenli olarak bakımı ve servisi yapılarak, mürekkep transfer etkisi ve kürleme performansı tam olarak kullanılabilir ve çatlama riski azaltılabilir.

V. Sonuç

Plastisol mürekkebinde çatlama, mürekkep formülü, kürleme koşulları, alt tabaka uyumluluğu ve mürekkebin depolanması ve kullanımı gibi birçok açıdan ele alınması gereken karmaşık ve yaygın bir sorundur. Mürekkep formülünü optimize ederek, kürleme koşullarını iyileştirerek, alt tabaka uyumluluğunu artırarak ve mürekkebi doğru şekilde depolayıp kullanarak, plastisol mürekkebinde çatlama riskini etkili bir şekilde azaltabiliriz. Aynı zamanda, belirli baskı ihtiyaçları ve sorun durumları için HONG RUISHENG şunları da yapabilir: özel plastisol mürekkep çözümleri plastisol mürekkebinde oluşan çatlama sorunlarının giderilmesi.