یاد بگیرید که چگونه فرآیند چاپ سیلک اسکرین خود را با یک محاسبهگر امولسیون بهینه کنید. این راهنما نحوه محاسبه مقدار مناسب امولسیون را پوشش میدهد.

نکاتی برای اندازههای مختلف صفحه نمایش و تعداد مش، و اهمیت نسبت امولسیون-حساسکننده برای چاپهای با کیفیت بالا.

فهرست مطالب

۱. آشکار کردن پتانسیل ماشین حساب امولسیون برای بهبود چاپ روی صفحه

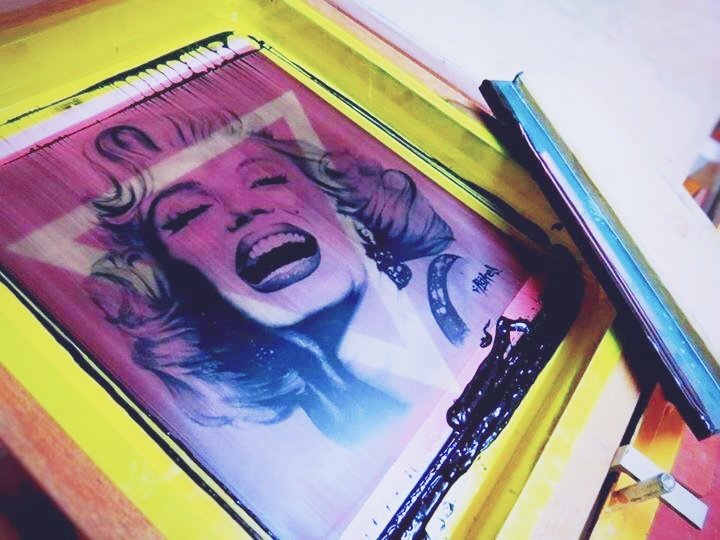

چاپ سیلک اسکرین به دقت نیاز دارد، به خصوص هنگام استفاده از امولسیون برای جوهر پلاستیزول. اگر امولسیون به درستی اعمال نشود، کیفیت نهایی چاپ میتواند به خطر بیفتد. محاسبهگر امولسیون ابزاری نوآورانه است که عدم قطعیت را از معادله حذف میکند و به شما کمک میکند مقدار دقیق امولسیون مورد نیاز را بر اساس اندازه سیلک اسکرین، تعداد مش و تکنیک پوششدهی محاسبه کنید. چه تازه کار باشید و چه یک متخصص باتجربه، تسلط بر این ابزار میتواند هم کیفیت چاپ و هم راندمان فرآیند شما را افزایش دهد.

در این راهنما، شما را با نحوهی کار محاسبهگر امولسیون آشنا میکنیم، نکاتی را برای محاسبه و اندازهگیری امولسیون برای چاپ سیلک اسکرین به اشتراک میگذاریم و به سوالات رایجی مانند «به چه مقدار امولسیون نیاز دارم؟» و «روش صحیح محاسبهی امولسیون چیست؟» پاسخ میدهیم.

۲. تخمین دقیق مقدار مناسب امولسیون برای چاپ سیلک اسکرین موفق

دریافت مقدار صحیح امولسیون اولیه، کلید دستیابی به نتایج عالی در چاپ سیلک اسکرین است. امولسیون اولیه اولین لایهای است که روی سیلک اسکرین اعمال میشود و باید به اندازه کافی ضخیم باشد تا یک شابلون بادوام ایجاد کند، اما نه آنقدر ضخیم که بر کیفیت چاپ تأثیر بگذارد.

هنگام تخمین مقدار مناسب امولسیون، چند عامل مهم وجود دارد که باید در نظر گرفته شوند:

- تعداد مش: مشهای ریزتر، مانند ۲۳۰، در مقایسه با مشهای کوچکتر مانند ۱۱۰، به امولسیون کمتری نیاز دارند.

- اندازه صفحه نمایش: صفحات نمایش بزرگتر، مانند ۲۴×۳۶ اینچ، به امولسیون بیشتری نسبت به صفحات نمایش کوچکتر، مانند ۱۲×۱۶ اینچ، نیاز دارند.

- تکنیک پوشش: اینکه از دستگاه لایه بردار استفاده کنید یا امولسیون را به صورت دستی اعمال کنید، بر میزان مورد نیاز تأثیر میگذارد.

با در نظر گرفتن این عوامل، محاسبهگر امولسیون میتواند شما را دقیقاً به مقدار مورد نیاز راهنمایی کند و هرگونه حدس و گمان را از بین ببرد.

۳. چه مقدار امولسیون کافی است؟ پیدا کردن مقدار مناسب

یکی از رایجترین نگرانیها در چاپ سیلک اسکرین، تعیین میزان کافی امولسیون است. استفاده بیش از حد میتواند منجر به زمان نوردهی طولانی و چاپهای نامرتب شود، در حالی که استفاده کم از آن میتواند منجر به تشکیل شابلون ضعیف و چاپهای بیکیفیت شود. عوامل متعددی بر میزان مورد نیاز تأثیر میگذارند:

- اندازه مش: توریهای با مش بزرگتر، مانند ۱۶۰ مش، نسبت به توریهای درشتتر، مانند ۱۱۰ مش، به امولسیون کمتری نیاز دارند.

- روش پوشش: استفاده از دستگاه پوششدهندهی قاشقی معمولاً به امولسیون کمتری نیاز دارد و پوششی یکنواخت ایجاد میکند، در حالی که پوششدهی دستی اغلب به امولسیون بیشتری نیاز دارد.

- تعداد لایهها: معمولاً دو لایه اعمال میشود - یکی در جلو و یکی در پشت، که هر کدام به ضخامت مناسب برای تشکیل یک شابلون محکم نیاز دارند.

یک محاسبهگر امولسیون به شما کمک میکند تا مقدار مناسب امولسیون را بر اساس تنظیمات خاص خود به طور دقیق تخمین بزنید و فرآیند چاپ خود را بهینه کنید.

۴. فرمول ضروری برای اندازهگیری صحیح امولسیون

اندازهگیری صحیح امولسیون برای تولید چاپهای با کیفیت بالا ضروری است. این فرآیند با دنبال کردن یک رویکرد سیستماتیک سادهتر میشود:

- اندازه صفحه نمایش: پردههای بزرگتر، مانند ۲۴ در ۳۶ اینچ، به امولسیون بیشتری نیاز دارند، در حالی که پردههای کوچکتر، مانند ۱۲ در ۱۶ اینچ، به امولسیون کمتری نیاز دارند.

- تعداد مش: مشهای بالاتر (مثلاً ۲۳۰ مش) در مقایسه با مشهای پایینتر (مثلاً ۱۱۰ مش) به امولسیون کمتری نیاز دارند.

- روش پوشش: روشی که برای اعمال امولسیون استفاده میکنید، بر مقدار مورد نیاز تأثیر میگذارد.

با وارد کردن این جزئیات در محاسبهگر امولسیون، اندازهگیری دقیقی دریافت خواهید کرد که باعث صرفهجویی در زمان و مواد میشود و در عین حال از روش آزمون و خطا که میتواند منجر به اتلاف شود، اجتناب میکند.

۵. اهمیت نسبت امولسیون-حساسکننده

نسبت امولسیون به حساسکننده، عنصری حیاتی در دستیابی به بهترین نتایج با امولسیون چاپ سیلک اسکرین شماست. این نسبت به ترکیب امولسیون و حساسکننده اشاره دارد که باعث میشود امولسیون برای نوردهی حساس به نور شود.

دو نسبت رایج وجود دارد:

- نسبت ۱:۱: مقادیر مساوی از امولسیون و ماده حساس کننده.

- نسبت ۲:۱: دو قسمت امولسیون به یک قسمت حساس کننده.

نسبت صحیح، زمان نوردهی بهینه و استحکام شابلون را تضمین میکند. مقدار زیاد حساسکننده میتواند منجر به نوردهی بیش از حد و مقدار کم آن میتواند منجر به نوردهی ناکافی شود. محاسبهگر امولسیون میتواند در تعیین مقدار مناسب حساسکننده مورد نیاز بر اساس امولسیونی که استفاده میکنید، کمک کند و ترکیبی کاملاً متعادل را تضمین نماید.

۶. روشهای قابل اعتماد برای تعیین الزامات امولسیون در چاپ سیلک

روشهای مختلفی برای کمک به شما در تعیین مقدار مناسب امولسیون برای چاپ سیلک اسکرین وجود دارد. در زیر قابل اعتمادترین تکنیکها آمده است:

- آزمون و خطا: این شامل آزمایش با مقادیر مختلف امولسیون و آزمایش نتایج است. اگرچه این روش جواب میدهد، اما میتواند زمانبر و پرهزینه باشد.

- توصیههای سازنده: بسیاری از تولیدکنندگان امولسیون، نمودارهایی ارائه میدهند که میزان امولسیون مورد نیاز را بر اساس تعداد مش و اندازه صفحه نمایش تخمین میزنند. اگرچه این نمودارها مفید هستند، اما دقت کمتری نسبت به محاسبات شخصیسازیشده دارند.

- ماشین حساب امولسیون: دقیقترین و کارآمدترین روش، استفاده از یک محاسبهگر امولسیون است. با وارد کردن اندازه صفحه، تعداد مش و روش پوشش، میتوانید مقدار دقیق امولسیون مورد نیاز را بدست آورید و از چاپهای با کیفیت و پایدار اطمینان حاصل کنید.

اگرچه گاهی اوقات ممکن است از آزمون و خطا استفاده شود، اما تکیه بر یک محاسبهگر امولسیون بهترین راه برای اطمینان از اندازهگیریهای دقیق و جلوگیری از هدر رفتن است.

این نسخه با سبک و واژگان جدید بازنویسی شده است، در حالی که نکات اساسی دست نخورده باقی مانده است. اگر مایل به اصلاحات بیشتر هستید، به من اطلاع دهید!