Encre plastisol, as an important material in the printing industry, is widely used on various substrates such as T-shirts, balloons, and canvases. However, cracking in the ink is a common and frustrating problem during use. This article will delve into the causes of cracking in plastisol ink and provide comprehensive solutions focusing on the keyword “plastisol ink fix cracking”.

Table des matières

I. Aperçu des fissures dans l'encre plastisol

Les craquelures dans l'encre plastisol se caractérisent par de fines fissures apparaissant à la surface ou à l'intérieur de l'encre après séchage. Ces fissures affectent non seulement l'aspect du produit imprimé, mais peuvent également réduire sa durabilité et sa valeur marchande. Il est donc crucial de comprendre les causes de ces craquelures et de trouver des solutions efficaces.

II. Analyse des causes de fissuration de l'encre plastisol

- Problèmes de formulation d'encreLa formulation de l'encre est un facteur clé qui influence sa résistance au craquelage. Si les proportions de composants tels que les résines, les plastifiants et les pigments sont inappropriées, ou si des additifs inappropriés sont utilisés, l'encre peut se fissurer pendant le séchage.

- Conditions de durcissement inappropriéesLa température et la durée de séchage ont un impact direct sur la résistance à la fissuration de l'encre plastisol. Une température ou une durée de séchage trop basse peut empêcher le séchage complet de l'encre, ce qui peut entraîner des contraintes internes excessives et donc des fissurations.

- Mauvaise compatibilité du substratLes différents substrats présentent des capacités d'adsorption et de compatibilité variables avec l'encre plastisol. Si l'encre n'est pas bien compatible avec le substrat, elle risque de ne pas adhérer fermement au substrat pendant le séchage, ce qui peut entraîner des fissures.

- Stockage et utilisation inappropriés de l'encreLes performances de l'encre peuvent être affectées par des facteurs environnementaux tels que la température et l'humidité pendant le stockage et l'utilisation. Une exposition prolongée à l'air peut entraîner une oxydation, augmentant ainsi le risque de fissuration.

III. Solutions aux fissures dans l'encre plastisol

Pour résoudre le problème de fissuration de l’encre plastisol, nous pouvons proposer des solutions efficaces à partir des aspects suivants.

- Optimiser la formulation de l'encreBy adjusting the proportions of components such as resins, plasticizers, and pigments in the ink, or selecting more suitable additives, the flexibility and crack resistance of the ink can be improved. At the same time, ensure that the ink’s viscosity, drying speed, and curing performance meet printing requirements. Use our optimized plastisol ink formulation!

- Les encres plastisol peuvent avoir des formulations différentes selon les usages. Par exemple, les encres pour t-shirts peuvent nécessiter une meilleure lavabilité et une plus grande douceur, tandis que celles pour ballons peuvent nécessiter une adhérence et une élasticité plus fortes. Par conséquent, lors du choix de l'encre, orientez-vous vers vos besoins d'impression spécifiques. Custom Screen printing ink plastisol!

- Améliorer les conditions de séchageEn ajustant la température et la durée de séchage, nous garantissons une réaction optimale de l'encre pendant le processus, réduisant ainsi les contraintes internes et donc le risque de fissuration. Pensez également à utiliser des équipements tels que des pistolets à air chaud ou des radiateurs infrarouges pour améliorer l'efficacité du séchage.

- Améliorer la compatibilité du substratLors du choix du support, assurez-vous de sa bonne compatibilité avec l'encre. Si la surface du support est trop lisse ou rugueuse, un prétraitement approprié, tel qu'un ponçage ou un apprêt, peut être effectué pour améliorer l'adhérence et la mouillabilité de l'encre.

- Stockage et utilisation appropriés de l'encreL'encre doit être protégée des facteurs environnementaux tels que la température et l'humidité pendant son stockage et son utilisation. Avant utilisation, elle doit être soigneusement mélangée afin d'éviter toute oxydation due à une exposition prolongée à l'air. De plus, vérifiez régulièrement la qualité de l'encre pour vous assurer qu'elle répond aux exigences d'impression.

- Si l'encre est rugueuse à l'utilisation, cela peut être dû à la présence de particules de pigments de grande taille ou mal réparties. Dans ce cas, il est possible d'améliorer l'encre en la filtrant ou en ajustant la quantité de dispersant pour améliorer son onctuosité et son uniformité.

IV. Solutions détaillées axées sur la « fissuration par fixation d'encre plastisol »

Pour répondre au problème de la fissuration de l’encre plastisol, voici quelques solutions spécifiques qui s’articulent autour du mot-clé « plastisol ink fix cracking ».

- Utiliser des plastifiants résistants aux fissuresL'ajout de quantités appropriées de plastifiants résistants aux fissures à l'encre peut améliorer considérablement sa flexibilité et sa résistance aux fissures. Ces plastifiants peuvent se lier étroitement aux molécules de résine, réduisant ainsi les contraintes internes de l'encre et donc le risque de fissures.

- Par exemple, si l'encre présente des craquelures lors de l'impression de t-shirts, essayez d'ajouter une quantité appropriée de plastifiants résistants aux craquelures et d'ajuster les paramètres du processus d'impression, comme la réduction de la vitesse d'impression et l'augmentation du temps de séchage, pour améliorer les résultats. Parallèlement, pensez à utiliser des marques ou des modèles d'encre offrant une meilleure résistance aux craquelures.

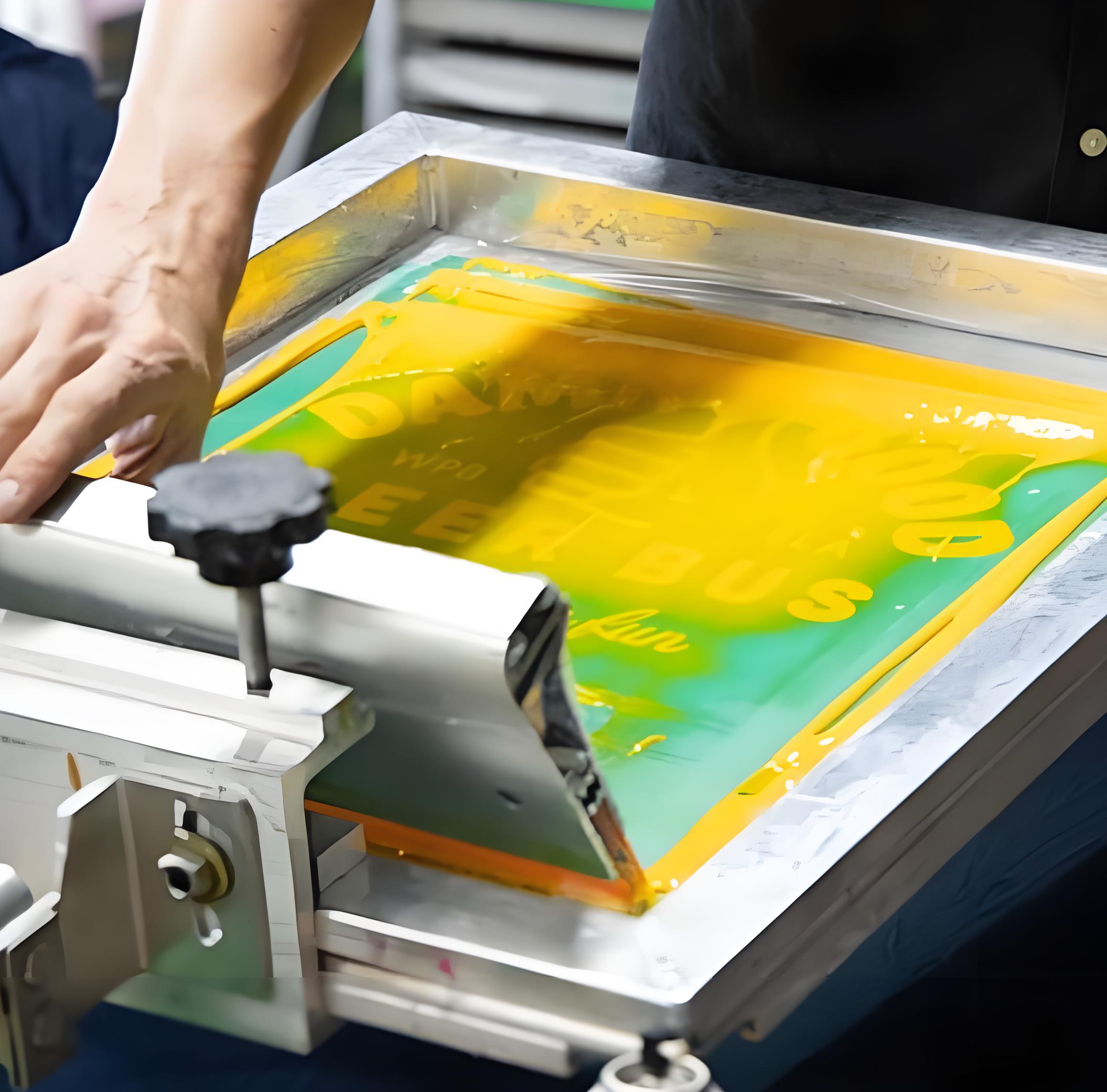

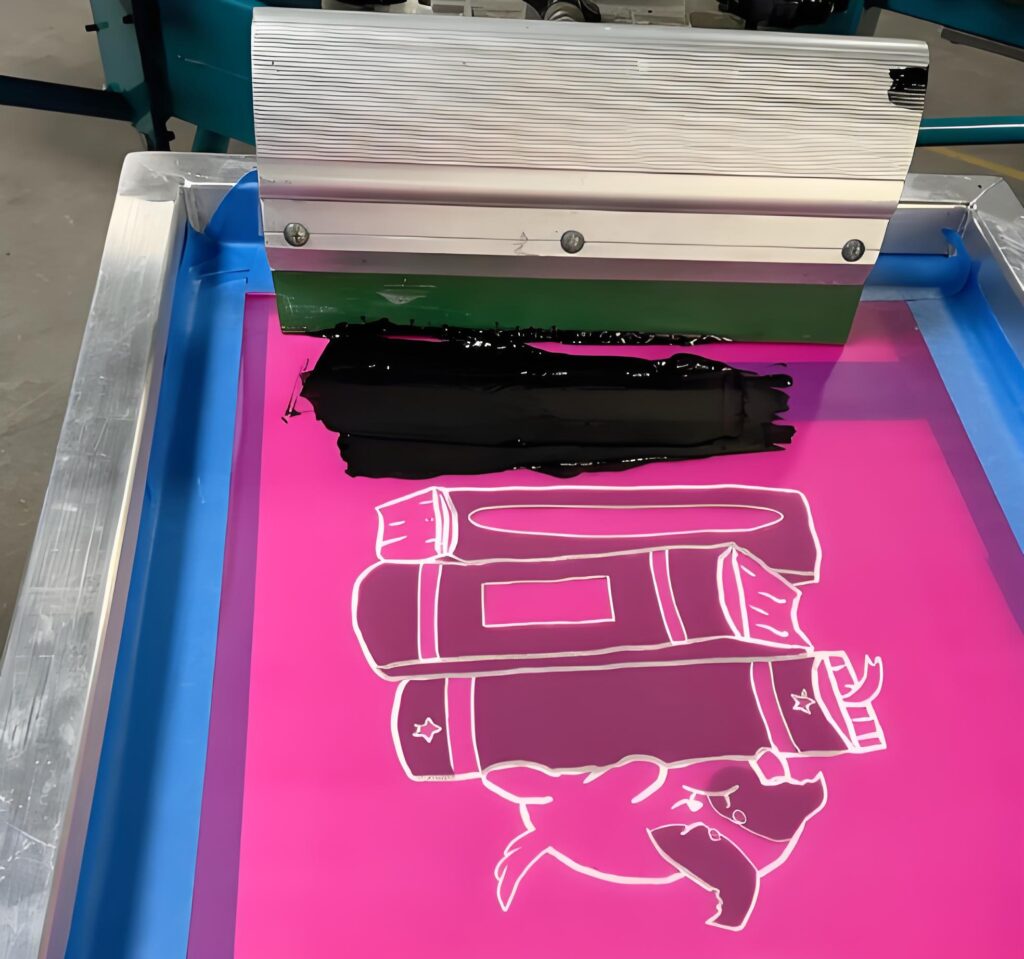

- Ajuster les paramètres du processus d'impressionLes paramètres du procédé d'impression ont également un impact important sur la résistance à la fissuration de l'encre plastisol. En ajustant des paramètres tels que la pression d'impression, l'angle et la vitesse de la raclette, il est possible d'optimiser le transfert d'encre et les performances de séchage, réduisant ainsi le risque de fissuration.

- Lors de l'impression de ballons, en raison de leur matériau fin et déformable, une attention particulière doit être portée au réglage des paramètres d'impression. Par exemple, réduire la pression d'impression peut empêcher l'encre de pénétrer à l'intérieur du ballon et de provoquer des fissures ; en même temps, augmenter le temps de séchage garantit que l'encre sèche complètement et adhère à la surface du ballon.

- Améliore la force de liaison entre l'encre et le substratDes méthodes de prétraitement telles que l'apprêt ou le ponçage peuvent améliorer l'adhérence entre l'encre et le support, réduisant ainsi le risque de fissuration. De plus, choisir des marques ou des modèles d'encre offrant une meilleure adhérence peut améliorer les résultats d'impression.

- Lors de l'impression sur toile, en raison de sa surface rugueuse et poreuse, une attention particulière doit être portée à l'adhérence de l'encre sur la toile. Un apprêt peut être utilisé pour combler les pores de la toile et augmenter sa mouillabilité. Parallèlement, le choix d'une encre offrant une meilleure adhérence garantit la qualité de l'impression.

- Entretenir régulièrement le matériel d'impressionL'état du matériel d'impression a également un impact sur la résistance à la fissuration de l'encre plastisol. Une usure importante ou un mauvais réglage du matériel peuvent entraîner un transfert d'encre irrégulier ou un mauvais séchage, augmentant ainsi le risque de fissuration. Par conséquent, il est important d'entretenir et de réparer régulièrement le matériel d'impression afin de garantir son bon fonctionnement.

- Lors de l'entretien des équipements d'impression, une attention particulière doit être portée au nettoyage et au réglage des composants tels que les raclettes, les écrans et les éléments chauffants. Les raclettes doivent être affûtées et remplacées régulièrement ; les écrans doivent être nettoyés soigneusement et protégés des rayures ; les éléments chauffants doivent maintenir une température stable et éviter les problèmes de surchauffe ou de sous-chauffe. Un entretien régulier des équipements d'impression permet d'optimiser l'effet de transfert de l'encre et les performances de séchage, réduisant ainsi les risques de fissures.

V. Conclusion

Cracking in plastisol ink is a complex and common problem that needs to be addressed from multiple aspects such as ink formulation, curing conditions, substrate compatibility, and ink storage and use. By optimizing ink formulation, improving curing conditions, enhancing substrate compatibility, and properly storing and using ink, we can effectively reduce the risk of cracking in plastisol ink. At the same time, for specific printing needs and problem situations, HONG RUISHENG can also custom plastisol ink solutions to address the challenges of cracking in plastisol ink.