プラスチゾルインクプラスチゾルインクは、印刷業界における重要な素材として、Tシャツ、風船、キャンバスなど、様々な素材に広く使用されています。しかし、インクのひび割れは、使用中によく発生する厄介な問題です。この記事では、「プラスチゾルインクのひび割れ対策」というキーワードに焦点を当て、プラスチゾルインクのひび割れの原因を詳しく分析し、包括的な解決策をご紹介します。

目次

I. プラスチゾルインクのひび割れの概要

プラスチゾルインクのクラックとは、硬化後にインクの表面または内部に生じる微細なひび割れを指します。これらのクラックは、印刷製品の外観品質に影響を与えるだけでなく、耐久性や市場価値を低下させる可能性があります。そのため、クラックの原因を理解し、効果的な解決策を見つけることが不可欠です。

II. プラスチゾルインクのひび割れ原因の分析

- インク配合の問題インクの配合は、ひび割れ性能に影響を与える重要な要素です。インク中の樹脂、可塑剤、顔料などの成分の配合比率が不適切であったり、不適切な添加剤が使用されていると、硬化プロセス中にインクにひび割れが生じる可能性があります。

- 不適切な硬化条件硬化温度と硬化時間は、プラスチゾルインクのひび割れ性能に直接影響します。硬化温度が低すぎたり、硬化時間が短すぎたりすると、インクが完全に硬化せず、過剰な内部応力が発生してひび割れが発生する可能性があります。

- 基質適合性が低い基材によってプラスチゾルインクの吸着能力や相溶性は異なります。インクと基材の相溶性が低い場合、硬化プロセス中にインクが基材にしっかりと接着せず、ひび割れが発生する可能性があります。

- インクの不適切な保管と使用インクの性能は、保管中および使用中の温度や湿度などの環境要因によって影響を受ける可能性があります。長時間空気にさらされると酸化が進み、ひび割れのリスクが高まります。

III. プラスチゾルインクのひび割れに対する解決策

プラスチゾルインクのひび割れの問題に対処するために、次の観点から効果的な解決策を提案できます。

- インク配合の最適化インク中の樹脂、可塑剤、顔料などの成分の割合を調整したり、より適切な添加剤を選択したりすることで、インクの柔軟性と耐ひび割れ性を向上させることができます。同時に、インクの粘度、乾燥速度、硬化性能が印刷要件を満たすようにしてください。最適化された プラスチゾルインク配合!

- プラスチゾルインクは、用途によって配合が異なる場合があります。例えば、Tシャツプリント用のインクには、より優れた耐洗浄性と柔らかさが求められる一方、バルーンプリント用のインクには、より強い接着性と弾力性が求められる場合があります。そのため、インクを選択する際には、具体的な印刷ニーズに基づいてお選びください。 カスタム スクリーン印刷インクプラスチゾル!

- 硬化条件の改善硬化温度と時間を調整することで、硬化プロセス中にインクが完全に反応し、内部応力が低減し、ひび割れのリスクを軽減できます。さらに、ホットエアガンや赤外線ヒーターなどの機器の活用により、硬化効率を向上させることもご検討ください。

- 基板適合性の向上基材を選択する際には、インクとの相性が良いことを確認してください。基材の表面が滑らかすぎる、または粗すぎる場合は、サンディングやプライマー処理などの適切な前処理を施すことで、インクの密着性と濡れ性を向上させることができます。

- インクの適切な保管と使用インクは保管および使用中、温度や湿度などの環境要因から保護する必要があります。使用前には、長時間空気にさらされることによる酸化を防ぐため、十分に混合してください。また、定期的にインクの品質を確認し、印刷要件を満たしていることを確認してください。

- 使用中にインクがざらざらしている場合は、インク中の顔料粒子が大きく、または分散が不均一である可能性があります。この場合、インクを濾過したり、分散剤の量を調整したりすることで、インクの滑らかさと均一性を高めることができます。

IV. 「プラスチゾルインクによるひび割れ補修」に焦点を当てた詳細な解決策

プラスチゾル インクのひび割れの問題に対処するために、「プラスチゾル インクのひび割れの修復」という焦点キーワードを中心とした具体的な解決策をいくつか紹介します。

- ひび割れに強い可塑剤を使用する適切な量の耐クラック性可塑剤をインクに添加することで、柔軟性と耐クラック性を大幅に向上させることができます。これらの可塑剤は樹脂分子と強固に結合し、インクの内部応力を低減することで、クラックの発生リスクを低減します。

- 例えば、Tシャツに印刷する際にインクにひび割れが発生する場合は、ひび割れ防止の可塑剤を適量インクに加え、印刷速度を落としたり硬化時間を長くしたりするなど、印刷プロセスパラメータを調整することで印刷結果を改善できます。同時に、ひび割れ防止性に優れたインクブランドやモデルの使用も検討してください。

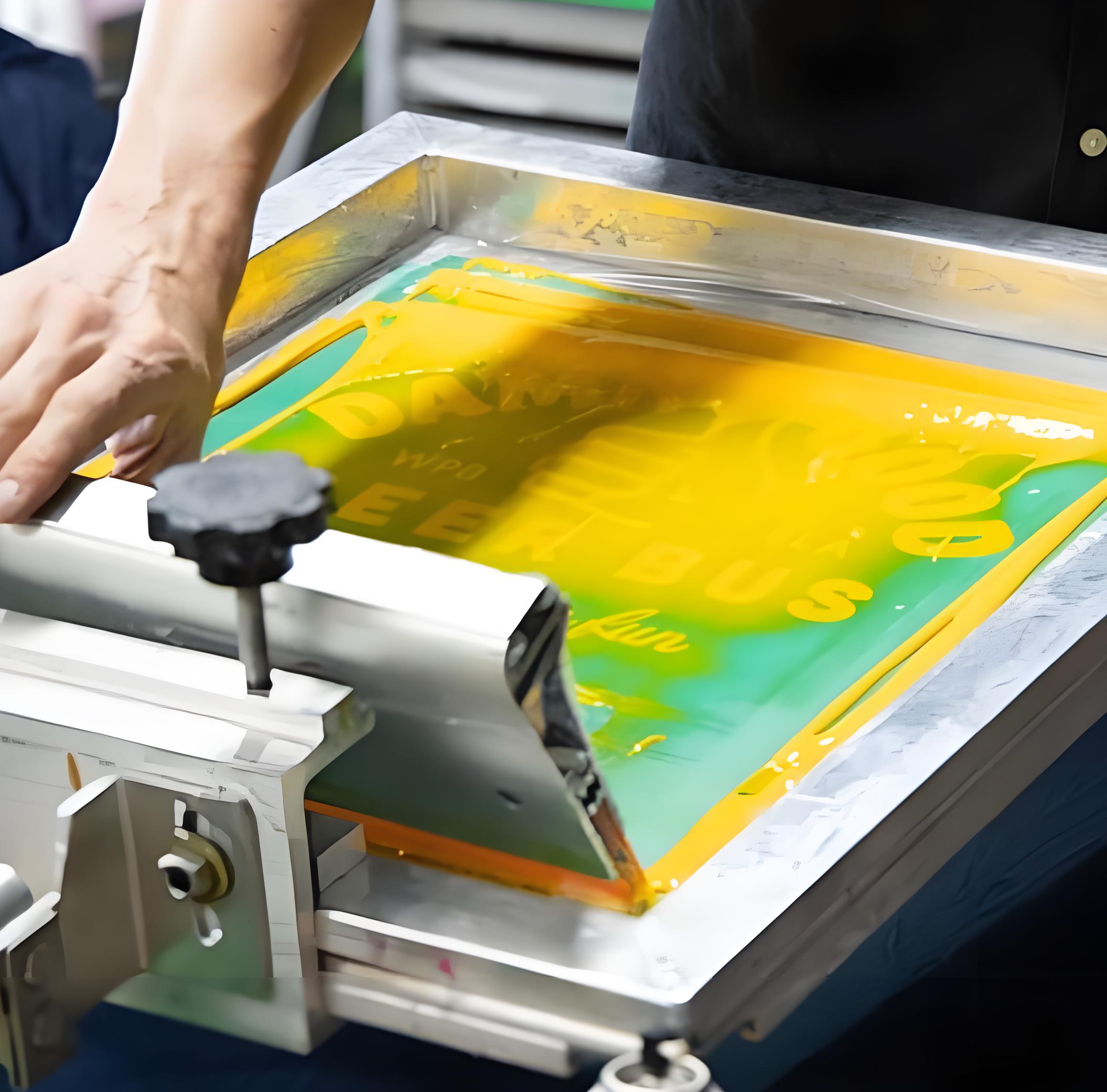

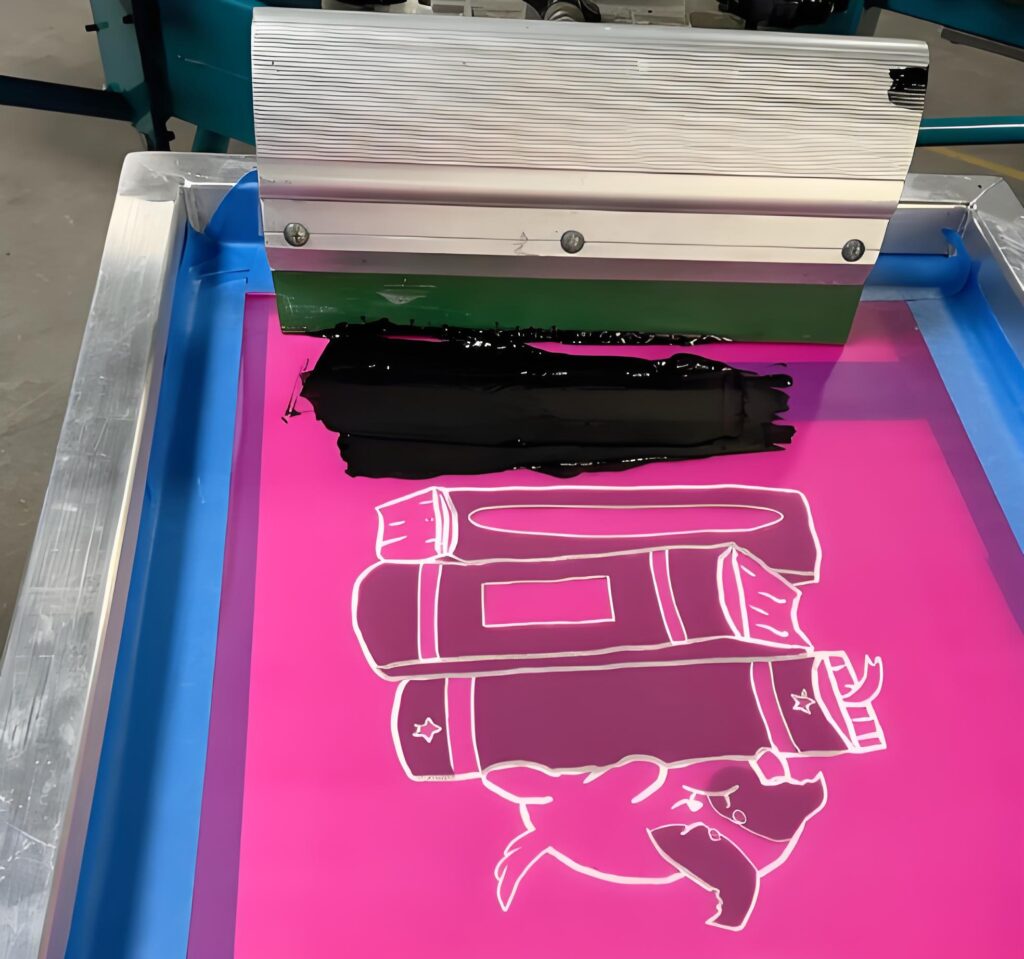

- 印刷プロセスパラメータを調整する印刷プロセスパラメータもプラスチゾルインクのひび割れ性能に重要な影響を与えます。印刷圧力、スキージ角度、速度などのパラメータを調整することで、インクの転写効果と硬化性能を最適化し、ひび割れのリスクを低減できます。

- バルーンは薄く変形しやすい素材であるため、印刷プロセスパラメータの調整には特に注意が必要です。例えば、印刷圧力を下げることで、インクがバルーン内部に浸透してひび割れが発生するのを防ぐことができます。同時に、硬化時間を長くすることで、インクが完全に硬化し、バルーン表面に密着することを確実にすることができます。

- インクと基材の結合強度を高めるプライミングやサンディングなどの前処理を施すことで、インクと基材の接着強度を高め、ひび割れのリスクを軽減できます。さらに、より密着性の高いインクのブランドやモデルを選択することで、印刷結果を向上させることができます。

- キャンバスに印刷する場合、表面が粗く多孔質であるため、インクとキャンバスの接着強度に特に注意する必要があります。下塗りを行うことでキャンバス表面の孔を埋め、濡れ性を高めることができます。同時に、より密着性の高いインクを選択することで、印刷効果の品質を確保できます。

- 印刷機器の定期的なメンテナンス印刷設備の状態も、プラスチゾルインクのひび割れ性能に影響を与えます。設備の摩耗が激しい場合や不適切な調整をしている場合、インクの転写ムラや硬化不良につながり、ひび割れのリスクが高まります。そのため、印刷設備を良好な状態に保つために、定期的なメンテナンスと点検を実施してください。

- 印刷設備のメンテナンスでは、スキージ、スクリーン、ヒーターなどの部品の清掃と調整に特に注意を払う必要があります。スキージは常に鋭利な状態を保ち、定期的に交換する必要があります。スクリーンは丁寧に清掃し、傷がつかないようにする必要があります。ヒーターは安定した温度を維持し、過熱や過熱不足の問題を回避する必要があります。印刷設備を定期的にメンテナンスすることで、インクの転写効果と硬化性能を最大限に発揮し、ひび割れのリスクを軽減できます。

V.結論

プラスチゾルインクのひび割れは、インクの配合、硬化条件、基材との適合性、インクの保管と使用など、複数の側面から対処する必要がある複雑で一般的な問題です。インクの配合を最適化し、硬化条件を改善し、基材との適合性を高め、インクを適切に保管および使用することで、プラスチゾルインクのひび割れのリスクを効果的に低減できます。同時に、HONG RUISHENGは、特定の印刷ニーズや問題状況に応じて、以下のソリューションも提供しています。 カスタムプラスチゾルインクソリューション プラスチゾルインクのひび割れの課題に対処するため。