Plastisol bläck, as an important material in the printing industry, is widely used on various substrates such as T-shirts, balloons, and canvases. However, cracking in the ink is a common and frustrating problem during use. This article will delve into the causes of cracking in plastisol ink and provide comprehensive solutions focusing on the keyword “plastisol ink fix cracking”.

Innehållsförteckning

I. Översikt över sprickbildning i plastisolbläck

Sprickbildning i plastisolbläck hänvisar till fina sprickor som uppstår på ytan eller inuti bläcket efter härdning. Dessa sprickor påverkar inte bara utseendets kvalitet på den tryckta produkten utan kan också minska dess hållbarhet och marknadsvärde. Därför är det avgörande att förstå orsakerna till sprickbildning och hitta effektiva lösningar.

II. Analys av orsaker till sprickbildning i plastisolbläck

- BläckformuleringsproblemBläckets sammansättning är en nyckelfaktor som påverkar dess sprickförmåga. Om proportionerna av komponenter som hartser, mjukgörare och pigment i bläcket är felaktiga, eller olämpliga tillsatser används, kan det leda till att bläcket spricker under härdningsprocessen.

- Felaktiga härdningsförhållandenHärdningstemperaturen och tiden har en direkt inverkan på sprickförmågan hos plastisolbläck. Om härdningstemperaturen är för låg eller om härdningstiden är för kort kan det hända att bläcket inte härdar helt, vilket resulterar i överdriven inre spänning och därmed orsaka sprickbildning.

- Dålig substratkompatibilitetOlika substrat har varierande adsorptionskapacitet och kompatibilitet med plastisolbläck. Om bläcket inte är väl kompatibelt med substratet, kan det hända att bläcket inte binder tätt till substratet under härdningsprocessen, vilket leder till att det uppstår sprickor.

- Felaktig förvaring och användning av bläckBläckets prestanda kan påverkas av miljöfaktorer som temperatur och luftfuktighet under förvaring och användning. Exponering för luft under lång tid kan leda till oxidation, vilket också ökar risken för sprickbildning.

III. Lösningar på sprickbildning i Plastisol-bläck

För att lösa problemet med sprickbildning i plastisolbläck kan vi föreslå effektiva lösningar utifrån följande aspekter.

- Optimera bläckformuleringenBy adjusting the proportions of components such as resins, plasticizers, and pigments in the ink, or selecting more suitable additives, the flexibility and crack resistance of the ink can be improved. At the same time, ensure that the ink’s viscosity, drying speed, and curing performance meet printing requirements. Use our optimized plastisol ink formulation!

- Plastisolbläck för olika ändamål kan ha olika formuleringar. Till exempel kan bläck för T-shirttryck kräva bättre tvättbarhet och mjukhet; medan bläck för ballongtryck kan behöva starkare vidhäftning och elasticitet. Därför, när du väljer bläck, välj baserat på specifika utskriftsbehov. Custom Screen printing ink plastisol!

- Förbättra härdningsförhållandenaGenom att justera härdningstemperaturen och tiden kan vi säkerställa att bläcket reagerar fullt ut under härdningsprocessen, vilket minskar inre spänningar och därmed minskar risken för sprickbildning. Överväg dessutom att använda utrustning som varmluftspistoler eller infraröda värmare för att förbättra härdningseffektiviteten.

- Förbättra substratkompatibilitetenNär du väljer ett substrat, se till att det är bra kompatibelt med bläcket. Om underlagets yta är för slät eller grov kan lämplig förbehandling såsom slipning eller grundning utföras för att förbättra bläckets vidhäftning och vätbarhet.

- Korrekt förvaring och användning av bläckBläcket bör skyddas från miljöfaktorer som temperatur och fuktighet under förvaring och användning. Före användning bör den blandas noggrant för att undvika oxidation på grund av långvarig exponering för luft. Kontrollera dessutom regelbundet kvaliteten på bläcket för att säkerställa att det uppfyller utskriftskraven.

- Om bläcket känns strävt under användning kan det bero på stora eller ojämnt fördelade pigmentpartiklar i bläcket. I detta fall kan bläcket förbättras genom att filtrera det eller justera mängden dispergeringsmedel för att förbättra dess jämnhet och enhetlighet.

IV. Detaljerade lösningar med fokus på "Plastisol Ink Fix Cracking"

För att ta itu med problemet med sprickbildning i plastisolbläck, här är några specifika lösningar som kretsar kring nyckelordet "plastisol ink fix cracking".

- Använd sprickbeständiga mjukgörareAtt tillsätta lämpliga mängder sprickbeständiga mjukgörare till bläcket kan avsevärt förbättra dess flexibilitet och sprickbeständighet. Dessa mjukgörare kan binda tätt med hartsmolekyler, vilket minskar bläckets inre spänning och därmed minskar risken för sprickbildning.

- Till exempel, när du skriver ut T-shirts och sprickor uppstår i bläcket, försök att tillsätta en lämplig mängd sprickbeständiga mjukgörare till bläcket och justera utskriftsprocessparametrar som att minska utskriftshastigheten och öka härdningstiden för att förbättra utskriftsresultaten. Överväg samtidigt att använda bläckmärken eller modeller med bättre sprickmotstånd.

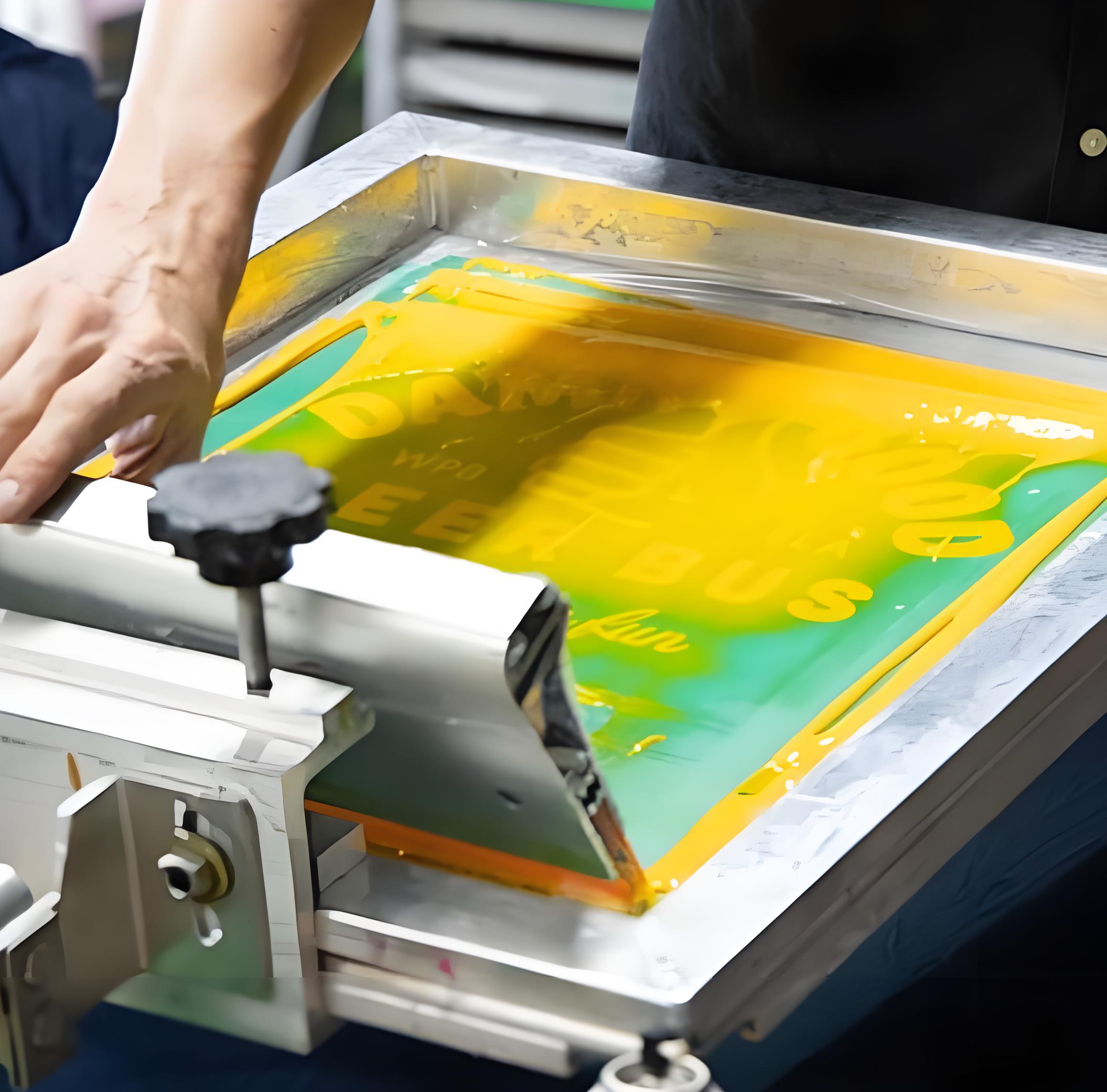

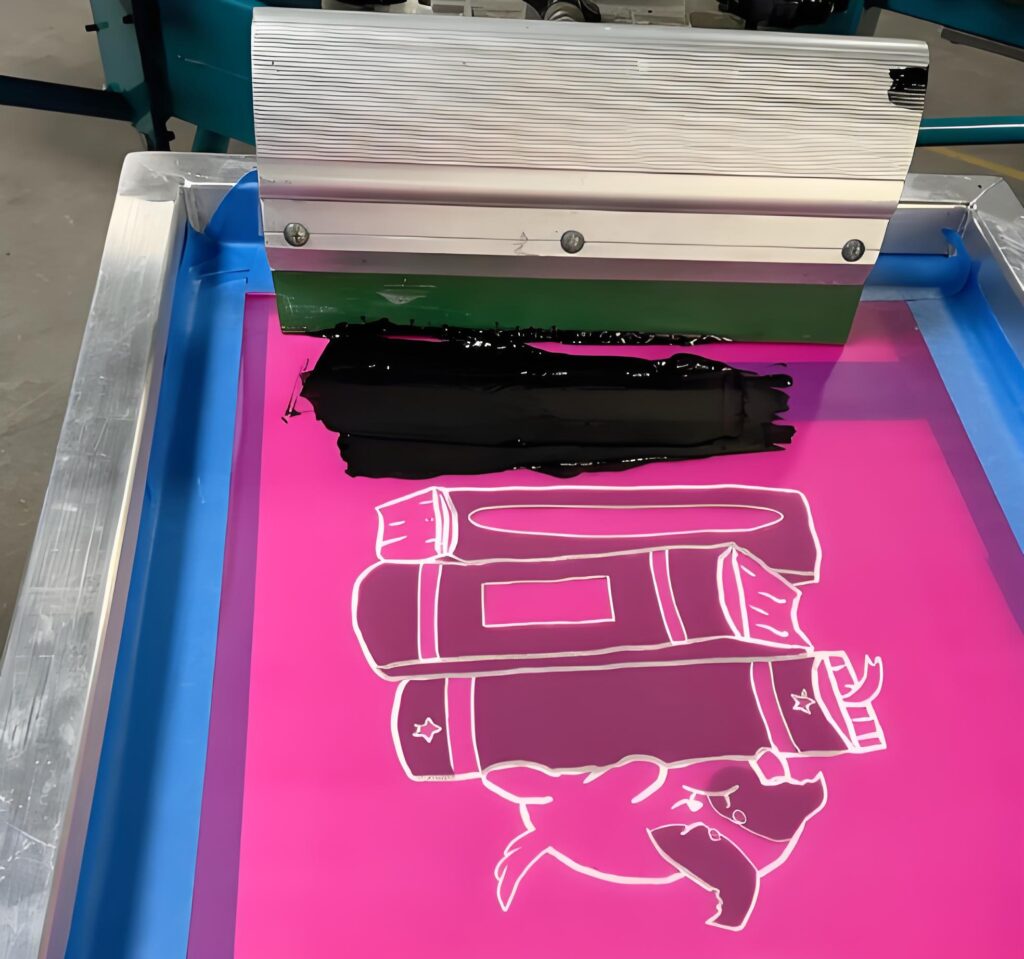

- Justera utskriftsprocessparametrarTryckprocessparametrar har också en viktig inverkan på plastisolbläckets sprickegenskaper. Genom att justera parametrar som trycktryck, skrapans vinkel och hastighet kan bläcköverföringseffekten och härdningsprestanda optimeras, vilket minskar risken för sprickbildning.

- Vid utskrift av ballonger, på grund av deras tunna och deformerbara material, bör särskild uppmärksamhet ägnas åt att justera tryckprocessparametrarna. Till exempel kan reducering av trycktrycket förhindra att bläck tränger in i ballongen och orsakar sprickor; Samtidigt säkerställer en ökning av härdningstiden att bläcket härdar helt och fäster vid ballongens yta.

- Förbättra bindningsstyrkan mellan bläck och substratFörbehandlingsmetoder som grundning eller slipning kan förbättra bindningsstyrkan mellan bläcket och underlaget, vilket minskar risken för sprickbildning. Att välja bläckmärken eller modeller med bättre vidhäftning kan dessutom förbättra utskriftsresultaten.

- Vid utskrift på dukar, på grund av deras grova och porösa yta, bör särskild uppmärksamhet ägnas åt bindningsstyrkan mellan bläcket och duken. Priming kan användas för att fylla porerna på dukens yta och öka dess vätbarhet; Genom att välja bläck med bättre vidhäftning säkerställs samtidigt kvaliteten på utskriftseffekten.

- Underhåll regelbundet utskriftsutrustningTillståndet för tryckutrustningen har också en inverkan på sprickprestandan hos plastisolbläck. Stort slitage eller felaktig justering av utrustningen kan leda till ojämn bläcköverföring eller dålig härdning, vilket ökar risken för sprickbildning. Underhåll och serva därför utskriftsutrustningen regelbundet för att säkerställa att den är i gott skick.

- Vid underhåll av utskriftsutrustning bör särskild uppmärksamhet ägnas åt rengöring och justering av komponenter som skrapor, skärmar och värmare. Skrapor ska hållas vassa och bytas ut regelbundet; skärmar bör rengöras noggrant och undvikas från repor; värmare bör hålla stabila temperaturer och undvika problem med överhettning eller underhettning. Genom att regelbundet underhålla och serva utskriftsutrustningen kan bläcköverföringseffekten och härdningsprestanda utnyttjas fullt ut, vilket minskar risken för sprickbildning.

V. Slutsats

Cracking in plastisol ink is a complex and common problem that needs to be addressed from multiple aspects such as ink formulation, curing conditions, substrate compatibility, and ink storage and use. By optimizing ink formulation, improving curing conditions, enhancing substrate compatibility, and properly storing and using ink, we can effectively reduce the risk of cracking in plastisol ink. At the same time, for specific printing needs and problem situations, HONG RUISHENG can also custom plastisol ink solutions to address the challenges of cracking in plastisol ink.