Özet:

Serigrafi baskı severler, baskı dükkanı sahipleri ve kendin yap (DIY) yaratıcıları, doğru mürekkebi seçmenin sıradan bir baskıyı bir başyapıta dönüştürebileceğini bilirler. Bu makale, plastisol, su bazlı ve forte türlerine özel bir vurgu yaparak, mürekkep ve serigrafi baskı mürekkebinin büyüleyici dünyasına derinlemesine bir bakış sunuyor. Serigrafi baskı için en iyi mürekkebi nasıl karıştıracağınızı, seçeceğinizi ve kullanacağınızı, katkı maddelerini anlamayı ve neredeyse her kumaşta canlı ve dayanıklı baskılar elde etmeyi öğreneceksiniz. İster amatör ister baskı sektörünün emektarı olun, bu kapsamlı kılavuz iş akışınızı kolaylaştıracak, sonuçlarınızı iyileştirecek ve mürekkep ve serigrafi baskı tekniği hakkında aklınıza takılan her soruyu yanıtlayacaktır.

İçindekiler

1. Nedir ipek baskı mürekkebiTam Bir Genel Bakış

Mürekkep, serigrafi baskı tekniğinin can damarıdır. Serigrafi baskı bağlamında mürekkep, çeşitli yüzeylere, genellikle giysilere ve tekstil ürünlerine canlı ve dayanıklı resimler aktarmak için formüle edilmiş özel pigmentler ve bağlayıcılar anlamına gelir. Doğru mürekkep, baskının uzun süre dayanmasını, canlılığını korumasını ve rahat bir his vermesini garanti eder.

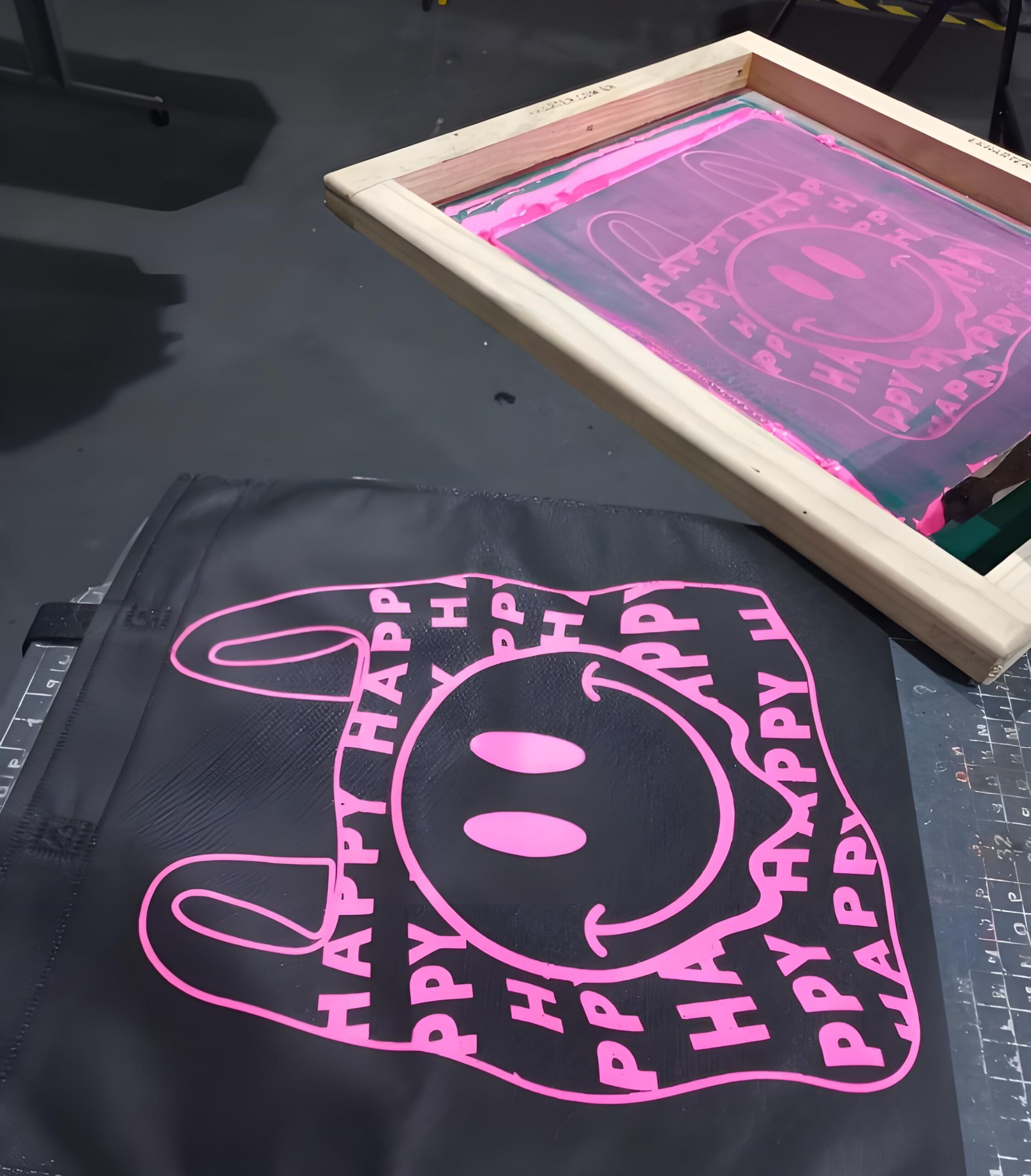

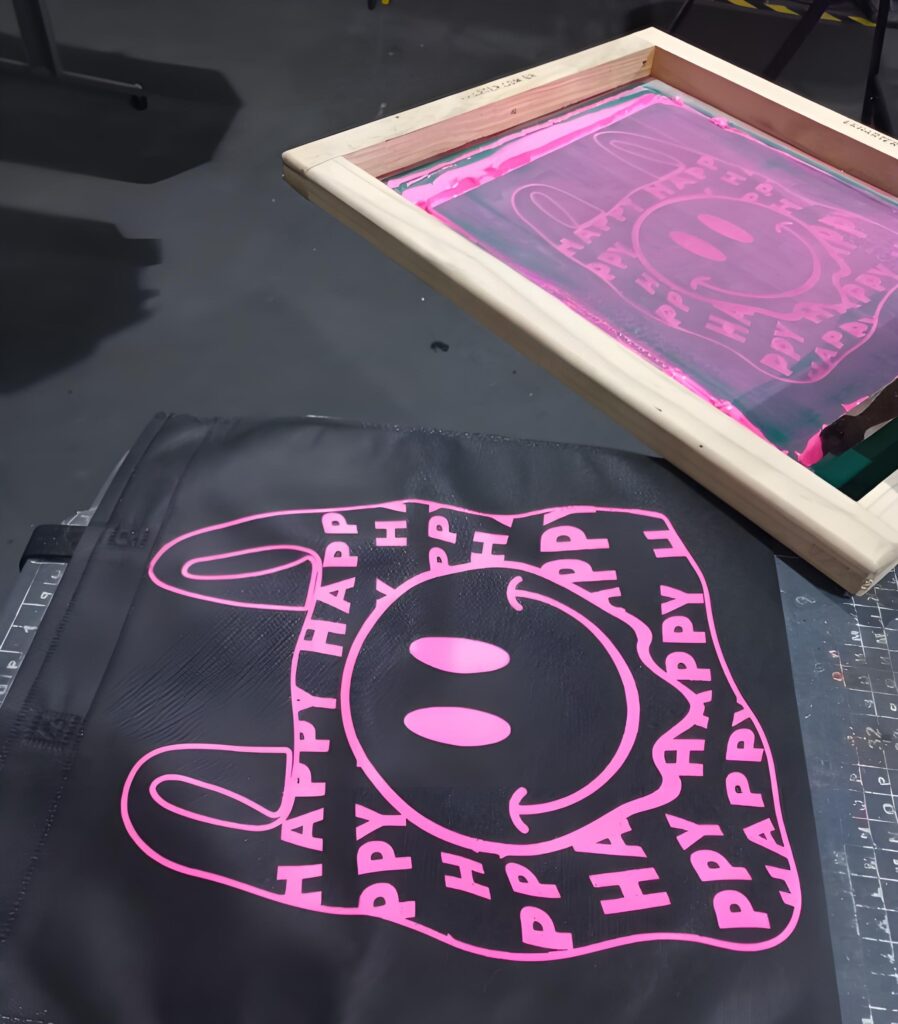

Serigrafi baskıda, mürekkep bir elek üzerinden kumaşa veya seçilen bezin üzerine itilir ve nihai fotoğraf oluşturulur. Kullanılan mürekkep türü, sonucu – canlılığını, dayanıklılığını ve dokusunu – önemli ölçüde etkiler. Günümüzde serigrafi baskıcılar, her biri farklı ihtiyaçları ve baskı sonuçlarını karşılamak için özel özelliklere sahip çok çeşitli mürekkeplere – plastisol, su bazlı ve forte versiyonları – erişebiliyor.

Mürekkep, bileşenler ve serigrafi tekniğinin önemi abartılamaz. İster yüksek kaliteli özel tasarım kıyafetler, ister deneysel sanat baskıları veya uzun ömürlü iş kıyafetleri olsun, serigrafi için en iyi mürekkebi seçmek ve formüle etmek hem yaratıcılığınızı hem de ticari başarınızı belirler.

2.Türleri Serigrafi Baskı MürekkebiHangisi Baskınız İçin Daha Uygun?

Birçok serigrafi baskıcısı, piyasada bulunan serigrafi mürekkeplerinin çeşitliliği karşısında zorlanmaktadır. Başlıca kategoriler arasında plastisol mürekkep, su bazlı mürekkepler, deşarj mürekkepleri, silikon mürekkepler, yağ bazlı ve solvent bazlı mürekkepler yer almaktadır. Her mürekkep türü, baskıya opaklık, dayanıklılık ve dokunma hissi gibi belirli özellikler kazandırır.

Plastisol, endüstride kullanılan en yaygın mürekkep türüdür ve çok yönlülüğü ve koyu renkli kumaşlarda bile opak fotoğraflar basabilme özelliğiyle değerlidir. Su bazlı mürekkepler ise, karşılaştırma yoluyla, malzemenin liflerine nüfuz ederek canlı ancak yumuşak baskılar oluşturur; çevre dostu ve nefes alabilen özel giysiler için mükemmeldir. Deşarj mürekkepleri, kumaştan boyayı atarak çalışır ve neredeyse hiç mürekkep hissi vermeden parlak beyaz veya renkli baskılar oluşturur.

Mürekkep tercihi birçok faktöre bağlıdır: istenen görünüm ve his, malzeme veya giysi türü, dayanıklılık istekleri ve hatta işletmenizin çevresel beklentileri. Renk ve mürekkep bileşenlerinin karıştırılması, ek özelleştirme olanağı sağlayarak baskı makinelerine istedikleri etkiyi elde etme gücü verir.

3. Plastisol neden sektörde en çok kullanılan mürekkep?

Plastisol mürekkep, dünya çapındaki baskı atölyelerinin vazgeçilmezi haline gelmiş, yapay, plastik bazlı bir mürekkep türüdür. Baskı atölyeleri neden plastisolü bu kadar yaygın kullanıyor? Sebepler oldukça açık: yüksek opaklık, kullanım kolaylığı ve benzersiz dayanıklılık. Plastisol kumaşa nüfuz etmek yerine üzerinde kalır, bu da onu canlı renklerin öne çıkması gereken koyu renkli giysiler üzerindeki baskılar için ideal kılar.

Üstelik, plastisol artık elekte kurumuyor, bu nedenle yazıcılar tıkanma endişesi duymadan kendi hızlarında baskı yapabiliyorlar. Bu mürekkep aynı zamanda son derece çok yönlü olup, basit tişörtlerden kabartma, fosforlu ve metal baskılar gibi güçlü efektlere kadar her şeyde kullanılabiliyor.

Yine de, plastisol kullanımı, yıkama dayanıklılığı için önemli olan uygun kürleme ve PVC veya ftalatlarla ilgili kurallara uyma gibi hususları da beraberinde getirir. Sollyd ve Avient de dahil olmak üzere birçok önde gelen marka, çevresel ve sağlık endişelerini gidermek için artık ftalat içermeyen plastisol sunmaktadır. Etkili bir şekilde formüle edildiğinde, plastisol gerçekten de birinci sınıf, uzun ömürlü sonuçlar arayan baskı makineleri için en iyi performansı sunar.

4. Su Bazlı, Plastisol ve Özel Mürekkeplerin Karşılaştırılması

Su bazlı mürekkepler genellikle plastisolün yeşil kuzeni olarak kabul edilir. Elyafın içine nüfuz ederler, pürüzsüz bir dokunuş hissi sağlarlar ve kumaşın nefes almasına izin verirler; bu da yüksek kaliteli tekstil ve özel giyim pazarları için bir gerekliliktir. Ancak asıl sorunları opaklıktır: Su bazlı mürekkepler, bir alt tabaka veya beyaz plastisol ile karıştırılmadıkça koyu renkli kumaşlarda sorun yaratabilir.

Özel mürekkepler yeni yaratıcı olanaklar sunar. Silikon serigrafi mürekkepleri, performans giyimi ve polyester karışımları için önemli olan benzersiz esneklik ve dayanıklılık sağlar. Kabartmalı, mat ve yansıtıcı tipler "benzersizlik" şemsiyesi altında yer alır ve her biri düzenli kalite için kendine özgü bir yöntem ve katkı maddesi gerektirir.

Tekstil ürünlerinde çok daha az yaygın olmalarına rağmen, yağ bazlı ve solvent bazlı mürekkepler, özel yapışma ve yüzey kalitesi özellikleri nedeniyle çelik, plastik ve cam baskısında baskın konumdadır. Birçok baskı atölyesi için, plastisol ve su bazlı yöntemlerin bir karışımı, bilgisayar grafikleri ve özel siparişler de dahil olmak üzere en geniş yelpazedeki ihtiyaçları karşılamaktadır.

5. Mürekkep Karıştırma ve Renk Eşleştirme: Canlı Renkler ve Kusursuz Baskılar Elde Etme

Renk karıştırma, ekran baskı üretiminde hem bir sanat hem de bir teknolojidir. Doğru mürekkep karıştırma, sınırsız renk tonu, özel Pantone eşleşmeleri ve özel sonuçlar sağlar. Ekran baskıcıları, özellikle su bazlı ve plastisol mürekkep sistemlerinde, nötr bir baza getirilmiş pigment konsantreleri kullanırlar.

Renk uyumu, marka oluşturma ve tekrarlanan işler için hayati önem taşır. Speedball karıştırma sistemleri veya Rutland'ın renk eşleştirme çizelgeleri gibi araçlar, baskıları farklı kılan canlı renkleri elde etmede yardımcı olur. Opak beyaz plastisol ve floresan pigmentlerin karıştırılması, koyu renkli giysilerde canlı tonlar elde etme stratejileridir.

Katkı maddeleri de önemli bir rol oynar; mat yüzeyler, düşük işlem veya kabartma için karıştırma işlemi özel bir sistem gerektirir. Akıcı bir karıştırma yöntemi, iş gücünden tasarruf sağlar, israfı azaltır ve daha düzenli, mükemmel baskı sonuçları elde edilmesini sağlayarak, bir işletmenin baskı sektöründeki mükemmellik ününü pekiştirir.

6. Koyu Renkli Giysilerde Opak Baskılar Nasıl Elde Edilir?

Ekran baskısında son derece zorlu durumlardan biri, koyu renkli kumaşlar üzerine opak, renkli baskı elde etmektir. Bu noktada plastisol mürekkep genellikle tercih edilir, çünkü plastik tabanı sağlam bir koruma için kumaşın üzerinde durur. Beyaz plastisol alt taban kullanmak, renklerin canlı ve gerçek kalmasını sağlar.

Mürekkebin opaklığı pigment yüküne, mürekkep formuna, elek gerilimine ve silecek gerilimine bağlıdır. Birçok matbaa, mürekkebi koyulaştırmak veya örtücülüğü artırmak için katkı maddeleri kullanır. Düşük akma özelliğine sahip ve canlı beyaz mürekkepler, şu üreticilerin ürünleri arasında yer alır: HongruishengSollyd ve Avient, ağırlıklı olarak polyester karışımları veya koyu renkli pamuklar için formüle edilmiştir.

Görsel olarak dikkat çekici ve yıkamaya dayanıklı baskılar elde etmek için özel mürekkep türleri, bileşenler ve kürleme sıcaklıklarıyla denemeler yapmak çok önemlidir. Bu etkileri doğru bir şekilde elde etmek, bir baskı atölyesinin yeteneklerini ortaya çıkarır ve onu özel giyim şirketleri arasında öne çıkarabilir.

7. Mürekkep Katkı Maddeleri: Kabartmalıdan Mat ve Daha Fazlasına

Mürekkep katkı maddeleri, özel sonuçlar arayan matbaacılar için gizli silahlar gibidir. Örneğin, kabartma katkı maddesi, plastisolün kürleşme sırasında yukarı doğru itilmesine neden olarak, logolar ve özel tasarım kıyafetler için ideal, dokunsal ve boyutlu bir baskı oluşturur. Mat yüzeyler ise, kumaş yüzeyindeki parlaklığı azaltan matlaştırıcılar eklenerek elde edilebilir.

Diğer yaygın katkı maddeleri arasında geciktiriciler (yavaş kuruma sağlayan), sentetik elyaf karışımları için esneklik katkı maddeleri ve baskı hissini ve davranışını ayarlayan yumuşaklık veya yüzdürme katkı maddeleri bulunur. Özel katkı maddeleri, naylon veya polyester gibi zorlu yüzeylere baskı yapmayı mümkün kılar ve boya göçü veya hayalet baskı gibi zorlukların üstesinden gelebilir.

Doğru katkı maddesi, ustaca uygulandığında, tercih edilen plastisol veya su bazlı mürekkebi bile yüksek kaliteli, özel bir uzmanlık mürekkebine dönüştürebilir. Bileşenleri anlamak ve onlarla denemeler yapmak, sürekli yenilikçi ve talep gören baskılar için serigrafi baskı yöntemini öğrenmenin bir parçasıdır.

8. Beyaz Plastisol, Düşük Kürlemeli Mürekkepler ve Sentetik Kumaşlara Baskı

Beyaz plastisol, hem tek başına bir renk tonu olarak hem de koyu renkli giysilerde opaklık sağlamak için alt taban olarak kullanılan, serigrafi baskı dünyasının temel taşlarından biridir. Formülü, özel tasarım giysiler, spor giyim ve promosyon baskıları için önemli olan yüksek örtücülüğe sahip keskin, canlı beyazlar elde etmeyi sağlar.

Düşük işlem gerektiren mürekkepler, bazı polyester ve sentetik karışımlar gibi yüksek kurutma sıcaklıklarında yanabilen veya deforme olabilen ısıya duyarlı kumaşlar için tasarlanmıştır. Bu mürekkepler daha düşük kurutucu ayarlarında kuruyarak giysinin zarar görmesini önler ve güçlü, uzun ömürlü bir baskı sağlar.

Suni kumaş üzerine baskı, özellikle boya göçü, zayıf yapışma ve esneklik eksikliği gibi zorluklar sunar. Modern plastisol ve silikon mürekkepler, doğru katkı maddesiyle birlikte, bu malzemeler üzerinde mükemmel baskılar elde etmeyi mümkün kılar. Avient ve Monarch gibi önde gelen markalar, polikarbonat karışımları ve naylon için gelişmiş mürekkepler üreterek baskı atölyelerini sürekli olarak güncel tutmaktadır.

9. Özel Mürekkepler: Deşarjdan Silikon ve Yansıtıcı Mürekkebe Kadar

Özel mürekkepler, serigrafi baskıda uygulanabilirliği genişletir. Deşarj mürekkepleri, malzemenin alt rengini kimyasal olarak ortadan kaldırıp yerine pigment koyarak çalışır ve 100% pamuk üzerinde birinci sınıf yumuşaklıkta, canlı baskılar sağlar. Kullanımları zor olabilir ancak özel sonuçları nedeniyle değerlidirler.

Silikon bazlı serigrafi baskı mürekkepleri, özellikle polyester olmak üzere spor ve performans giyiminde baskı tekniklerinde devrim yaratıyor. Bu mürekkepler, birçok yıkamadan sonra bile yumuşak, esnek ve sağlam kalıyor. Yansıtıcı, çelik görünümlü, floresan ve kabartmalı mürekkepler ise gece görünürlüğü, parıltı veya dikkat çekici doku sağlayan baskılara olanak tanıyor.

Shaliteink mürekkepleri genellikle özel bileşenler ve kurutucu ayarlarında veya elek sayılarında değişiklikler gerektirse de, baskı atölyenizin sunduğu hizmetleri geliştirebilir ve sizi kumaş ve özel giyim pazarlarında öne çıkarabilir.

10. Çevresel Etki: Çevre Dostu Seçenekler Var mı? ipek baskı mürekkebi?

Günümüz baskı endüstrisi, çevre dostu mürekkep ihtiyacıyla birlikte giderek daha fazla bilinçleniyor. Geleneksel plastisol, PVC ve zaman zaman zararlı ftalatlar içerir. Ancak şu anda Rutland ve Avient gibi markalardan ftalat içermeyen ve PVC'siz seçenekler yaygın olarak mevcuttur.

Su bazlı mürekkepler, özellikle Hongruisheng'in ürettiği mürekkepler, düşük VOC emisyonları ve minimum tehlikeli atıklarıyla çevre dostu olmaları nedeniyle değerlidir. Katkı maddeleri ve yöntemler, su bazlı yapıların, koyu renkli giysiler için yapılan baskılarda bile canlılık ve dayanıklılık açısından plastisol ile rekabet etmesine olanak tanımaktadır.

Doğru mürekkep ve katkı maddesini seçmek, bir baskı makinesinin ekolojik ayak izini azaltabilir. Sertifikalara bakın ve mürekkep atıklarını geri dönüştürmeye veya en iyi şekilde ortadan kaldırmaya çalışın. Sürdürülebilir baskıya doğru atılan bu adım, yalnızca gezegene fayda sağlamakla kalmaz, aynı zamanda giderek artan bir çevre bilincine sahip tüketici kitlesine de hitap eder.