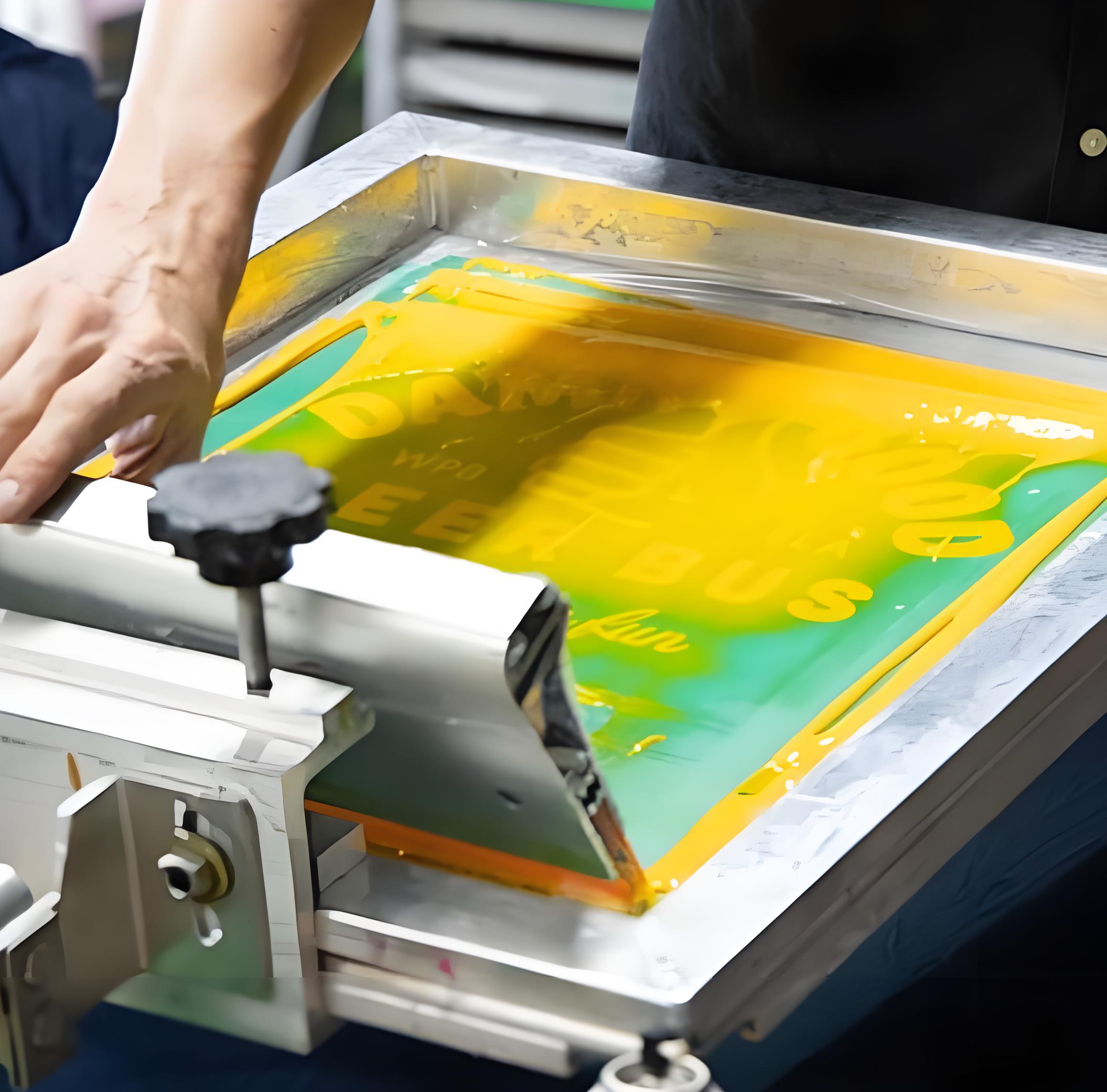

Plastisol-blæk, som et vigtigt materiale i trykkeriindustrien, anvendes det i vid udstrækning på forskellige underlag såsom T-shirts, balloner og lærreder. Revner i blækket er dog et almindeligt og frustrerende problem under brug. Denne artikel vil dykke ned i årsagerne til revner i plastisol-blæk og give omfattende løsninger med fokus på nøgleordet "plastisol-blæk reparerer revner".

Indholdsfortegnelse

I. Oversigt over revner i Plastisol-blæk

Revner i plastisol-blæk refererer til fine revner, der opstår på overfladen eller inde i blækket efter hærdning. Disse revner påvirker ikke kun det trykte produkts udseende og kvalitet, men kan også reducere dets holdbarhed og markedsværdi. Derfor er det afgørende at forstå årsagerne til revner og finde effektive løsninger.

II. Analyse af årsager til revner i Plastisol-blæk

- Problemer med blækformuleringBlækkets formulering er en nøglefaktor, der påvirker dets krakeleringsevne. Hvis blandingsforholdet af komponenter som harpikser, blødgørere og pigmenter i blækket er forkert, eller hvis der anvendes uegnede tilsætningsstoffer, kan det føre til revner i blækket under hærdningsprocessen.

- Upassende hærdningsforholdHærdningstemperaturen og -tiden har en direkte indflydelse på plastisol-blæks revnedannelsesevne. Hvis hærdningstemperaturen er for lav, eller hærdningstiden er for kort, hærder blækket muligvis ikke helt, hvilket resulterer i for stor indre spænding og dermed forårsager revner.

- Dårlig substratkompatibilitetForskellige substrater har varierende adsorptionskapaciteter og kompatibilitet med plastisol-blæk. Hvis blækket ikke er godt kompatibelt med substratet, kan blækket muligvis ikke binde tæt til substratet under hærdningsprocessen, hvilket fører til revner.

- Forkert opbevaring og brug af blækBlækkets ydeevne kan påvirkes af miljøfaktorer såsom temperatur og luftfugtighed under opbevaring og brug. Eksponering for luft i lang tid kan føre til oxidation, hvilket også øger risikoen for revner.

III. Løsninger til revner i Plastisol-blæk

For at løse problemet med revner i plastisolblæk kan vi foreslå effektive løsninger ud fra følgende aspekter.

- Optimer blækformuleringenVed at justere andelene af komponenter som harpikser, blødgørere og pigmenter i blækket, eller ved at vælge mere egnede tilsætningsstoffer, kan blækkets fleksibilitet og revnemodstand forbedres. Samtidig skal det sikres, at blækkets viskositet, tørrehastighed og hærdningsevne opfylder trykkravene. Brug vores optimerede plastisol blækformulering!

- Plastisol-blæk til forskellige formål kan have forskellige formuleringer. For eksempel kan blæk til T-shirt-tryk kræve bedre vaskbarhed og blødhed, mens blæk til ballontryk kan kræve stærkere vedhæftning og elasticitet. Vælg derfor blæk ud fra specifikke trykbehov. Skik Serigrafitryksfarve Plastisol!

- Forbedr hærdningsforholdeneVed at justere hærdningstemperaturen og -tiden kan vi sikre, at blækket reagerer fuldt ud under hærdningsprocessen, hvilket reducerer intern spænding og dermed risikoen for revner. Overvej desuden at bruge udstyr som varmluftpistoler eller infrarøde varmeapparater for at forbedre hærdningseffektiviteten.

- Forbedre substratkompatibilitetNår du vælger et substrat, skal du sørge for dets gode kompatibilitet med blækket. Hvis substratoverfladen er for glat eller ru, kan der udføres passende forbehandling, såsom slibning eller grunding, for at forbedre blækkets vedhæftning og befugtningsevne.

- Korrekt opbevaring og brug af blækBlækket skal beskyttes mod miljøfaktorer som temperatur og fugtighed under opbevaring og brug. Før brug skal det blandes grundigt for at undgå oxidation på grund af langvarig eksponering for luft. Derudover skal blækkets kvalitet kontrolleres regelmæssigt for at sikre, at det opfylder trykkravene.

- Hvis blækket føles ru under brug, kan det skyldes store eller ujævnt fordelte pigmentpartikler i blækket. I dette tilfælde kan blækket forbedres ved at filtrere det eller justere mængden af dispergeringsmiddel for at forbedre dets glathed og ensartethed.

IV. Detaljerede løsninger med fokus på "Revner ved plastisol-blækreparation"

For at adressere problemet med revner i plastisol-blæk, er her nogle specifikke løsninger, der drejer sig om fokusnøgleordet "plastisol-blæk reparerer revner".

- Brug revnebestandige blødgørereTilsætning af passende mængder revnebestandige blødgørere til blækket kan forbedre dets fleksibilitet og revnemodstand betydeligt. Disse blødgørere kan binde tæt til harpiksmolekyler, hvilket reducerer blækkets indre spænding og dermed reducerer risikoen for revner.

- For eksempel, når du trykker T-shirts, og der opstår revner i blækket, kan du prøve at tilsætte en passende mængde revnebestandige blødgørere til blækket og justere trykprocesparametrene, såsom at reducere trykhastigheden og øge hærdningstiden, for at forbedre trykresultaterne. Overvej samtidig at bruge blækmærker eller -modeller med bedre revnebestandighed.

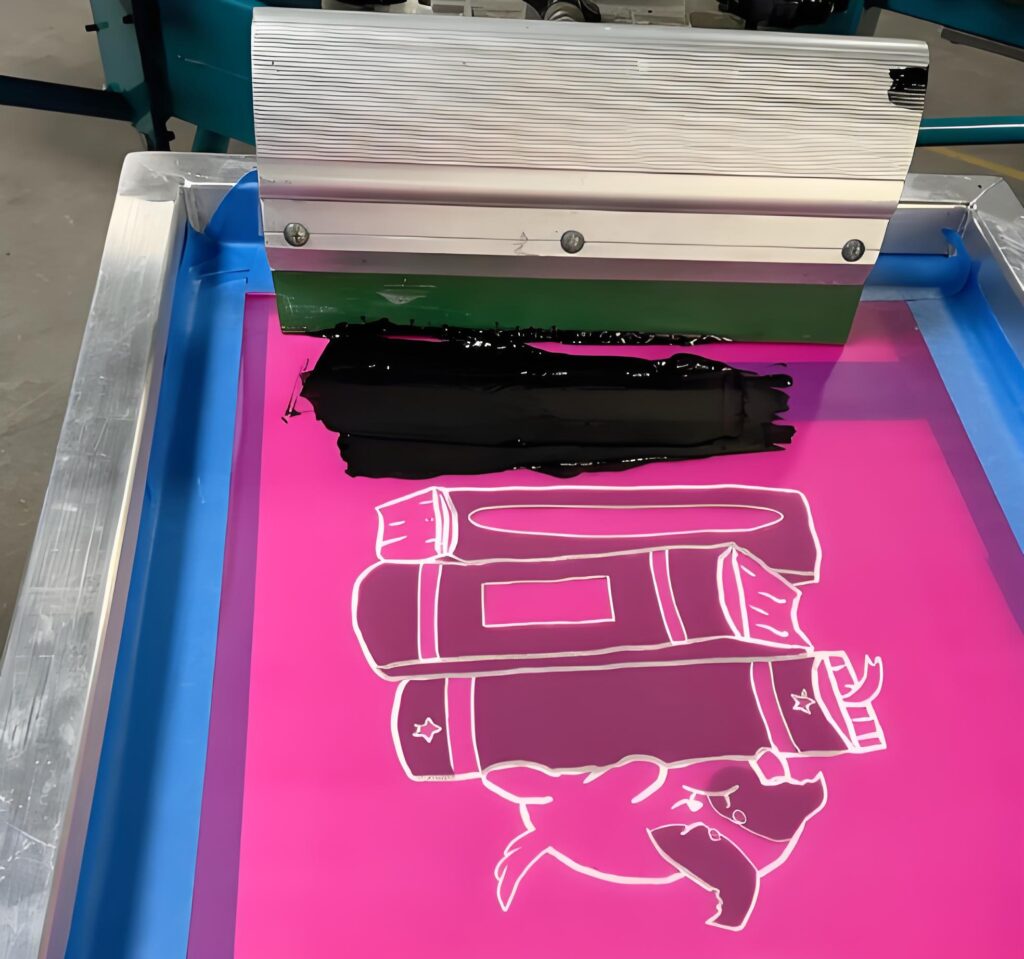

- Juster parametre for udskrivningsprocesTrykprocesparametre har også en vigtig indflydelse på plastisol-blæks revneevne. Ved at justere parametre som tryktryk, gummiskrabervinkel og hastighed kan blækoverførselseffekten og hærdningsevnen optimeres, hvilket reducerer risikoen for revnedannelse.

- Når man trykker balloner, skal man på grund af deres tynde og deformerbare materiale være særlig opmærksom på at justere trykkeprocesparametrene. For eksempel kan reduktion af trykketrykket forhindre blæk i at trænge ind i ballonen og forårsage revner; samtidig sikrer en forøgelse af hærdningstiden, at blækket hærder fuldstændigt og klæber til ballonens overflade.

- Forbedr bindingsstyrken mellem blæk og substratForbehandlingsmetoder som grunding eller slibning kan forbedre bindingsstyrken mellem blækket og substratet og dermed reducere risikoen for revner. Derudover kan valg af blækmærker eller modeller med bedre vedhæftning forbedre trykresultaterne.

- Når man trykker på lærreder, skal man på grund af deres ru og porøse overflade være særlig opmærksom på bindingsstyrken mellem blækket og lærredet. Primer kan bruges til at fylde porerne på lærredets overflade og øge dets befugtningsevne; samtidig sikrer valg af blæk med bedre vedhæftning kvaliteten af trykeffekten.

- Vedligehold regelmæssigt udskrivningsudstyrPrintudstyrets tilstand har også indflydelse på plastisol-blæks revneevne. Alvorlig slitage eller forkert justering af udstyret kan føre til ujævn blækoverførsel eller dårlig hærdning, hvilket øger risikoen for revner. Vedligehold og servicer derfor printudstyret regelmæssigt for at sikre, at det er i god stand.

- Ved vedligeholdelse af trykkeriudstyr skal der lægges særlig vægt på rengøring og justering af komponenter som gummiskraber, sigter og varmelegemer. Suger skal holdes skarpe og udskiftes regelmæssigt; sigter skal rengøres grundigt og undgås at blive ridset; varmelegemer skal opretholde stabile temperaturer og undgå problemer med overophedning eller underophedning. Ved regelmæssig vedligeholdelse og service af trykkeriudstyr kan blækoverførselseffekten og hærdningsevnen udnyttes fuldt ud, hvilket reducerer risikoen for revner.

V. Konklusion

Revner i plastisol-blæk er et komplekst og almindeligt problem, der skal håndteres ud fra flere aspekter, såsom blækformulering, hærdningsforhold, substratkompatibilitet samt blækopbevaring og -anvendelse. Ved at optimere blækformuleringen, forbedre hærdningsforholdene, forbedre substratkompatibiliteten og korrekt opbevaring og brug af blæk kan vi effektivt reducere risikoen for revner i plastisol-blæk. Samtidig kan HONG RUISHENG også, hvis der er specifikke trykbehov og problemsituationer, brugerdefinerede plastisol-blækløsninger for at imødegå udfordringerne med revner i plastisol-blæk.